Ремонт чугунных экономайзеров

На котлах малой мощности среднего давления применяют чугунные ребристые экономайзеры. Наиболее характерным их повреждением является течь во фланцах между калачами и ребристыми трубами. Эти неплотности возникают вследствие износа прокладок, а также поверхностей фланцев (забоины, язвины, канавки, риски и т. п.).

Дефекты поверхностей фланцев устраняют проточкой их на станках или вручную на специальных приспособлениях.

Для соединения ребристых труб с калачами применяют паронитовые прокладки толщиной 2 мм, которые перед установкой на место размачивают в горячей воде и натирают сухим графитом.

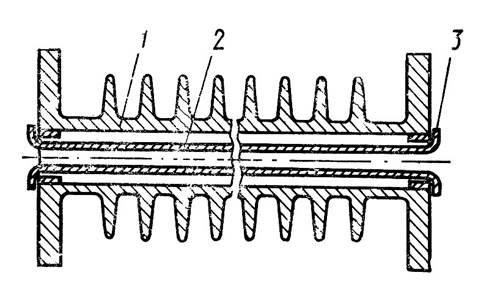

В случае разрыва ребристой трубы ее заменяют новой или выключают из работы перестановкой калачей. Если поврежденная труба оказывается в середине или внизу экономайзера, замена ее обычно связана с большим объемом работ, так как для этого приходится почти полностью разбирать все вышележащие трубы и калачи. В этих случаях внутрь поврежденной чугунной ребристой трубы 1 вставляют стальную трубу 2, концы которой отбортовывают, на них накладывают паронитовые прокладки толщиной 3–4 мм и зажимают калачами (рис. 2.20). При установке ребристых труб необходимо закладывать в канавки прямоугольных торцевых фланцев асбестовый шнур.

Рис. 2.20. Ремонт ребристой трубывставкой стальной трубы:

1 – чугунная ребристая труба, 2 – стальная труба, 3 – отбортовка

Замена поврежденных труб и змеевиков

Кипятильные и экранные трубы, змеевики водяных экономайзеров и пароперегревателей, которые нельзя отремонтировать на месте установки, удаляют и заменяют новыми или отремонтированными трубными элементами. В зависимости от состояния поверхности нагрева замену трубных элементов производят подряд или выборочно.

Трубы и змеевики вырезают с помощью отрезных машин с тонкими абразивными дисками, а также резцовых приспособлений. Не допускается газопламенная резка труб из углеродистой и низколегированной сталей, а также электродуговая резка из аустенитных сталей в связи с тем, что в трубах остается грат, приводящий к их разрыву иаварийному останову котла. При разметке трубы для обрезки соблюдают следующие условия: в месте реза труба не должна иметь дефектов, должна быть обеспечена возможность заварки стыка с обеих сторон и расклинивания соседних труб до получения зазора 12–16 мм, необходимого для заварки стыка; расстояние от сварного шва до начала изгиба трубы или до приваренной детали должно быть не менее 70 мм, между сварными швами на одной трубе –не менее 150 мм. Если концы труб и змеевиков приварены к штуцерам, их отрезают по сварному шву.

Подготовка барабанов и камер к установке труб и змеевиков.Для зачистки трубных отверстий барабанов котлов от ржавчины и загрязнений применяют приспособление с раскидными щетками иприводом от электрических сверлильных машин с напряжением 36 В и частотой тока 200 Гц.

При приварке труб и змеевиков к штуцерам концы штуцеров зачищают абразивным кругом или напильником и обрабатывают на фаску. Перед приваркой концов труб к барабанам и камерам с помощью ультразвуковой дефектоскопии проверяют трубные доски котлов, находящихся в эксплуатации, на отсутствие трещин. Для этого стенки трубных отверстий на всю глубину и поверхность вокруг них со стороны наложения сварных швов зачищают до металлического блеска на ширине 15 мм. Концы труб и штуцеров очищают от ржавчины и загрязнений снаружи и изнутри.

Установка труб и змеевиков. Перед установкой концы труб и змеевиков зачищают до металлического блеска. Для зачистки наружной поверхности концов труб в топке котла применяют механизированные приспособления. Длина зачистки должна быть равна трем толщинам трубной решетки. Продольные и спиральные риски при зачистке выводят полностью, поперечные риски от абразивного камня или напильника могут быть глубиной не более 0,1 мм. На внутренней поверхности труб не должно быть окалины, следов коррозии и загрязнений на длине 60–100 мм.

При установке труб в трубные отверстия контролируют их положение в топке и змеевиков в газоходах. Трубы могут выходить из плоскости экрана не более чем на ±5 мм, допуск на расстояние между осями труб в кранах ±3 мм. При установке экранных труб проверяют возможность их расширения при нагревании. Холодный натяг производят в соответствии с техническими условиями (ТУ).

Если предстоит устанавливать кипятильные и экранные трубы в большом количестве, в каждом ряду помещают крайние и две-три средние маячные трубы. Все размеры маячных труб выверяют и по ним подгоняют остальные трубы, отрезая монтажные припуски на концах. Подогнанные таким образом трубы легко устанавливаются без дополнительной подгонки. Напряженная подгонка концов труб при их установке в трубные отверстия запрещается.

Концы труб и змеевиков, приваренные непосредственно к барабанам и камерам, устанавливают в трубных отверстиях с зазором по диаметру 1–2 мм. Плотная или защемленная установка запрещается, так как в сварном шве или околошовной зоне могут появиться трещины.

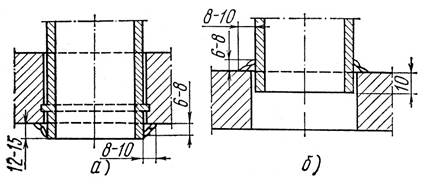

Трубы к барабанам приваривают изнутри или снаружи в зависимости от удобства выполнения сварочных работ. К камерам концы труб приваривают снаружи. При приварке труб к внутренней поверхности барабана выступающий конец трубы должен иметь длину 12–15 мм (рис. 2.12, а), при приварке к наружной поверхности барабана или камеры котлов среднего давления трубы устанавливают на глубину 10 мм (рис. 2.12, б).

Рис. 2.12. Приварка труб к внутренней (а) и наружной (б)поверхностям барабана

При замене труб и змеевиков принимают меры против их засорения. Поступившие для ремонта трубы и змеевики очищают от окалины и грязи и хранят с пробками. Если ниже отрезаемого участка имеется змеевик или петля, их вырезают и после контроля чистоты устанавливают обратно.

Замена труб в экономайзере

Ремонт чугунных экономайзеров котлов

На котлах малой мощности среднего давления применяют чугунные ребристые экономайзеры. Наиболее характерным их повреждением является течь во фланцах между калачами и ребристыми трубами. Эти неплотности возникают вследствие износа прокладок, а также поверхностей фланцев (забоины, язвины, канавки, риски и т. п.).

Дефекты поверхностей фланцев устраняют проточкой их на станках или вручную на специальных приспособлениях.

Для соединения ребристых труб с калачами применяют паронитовые прокладки толщиной 2 мм , которые перед установкой на место размачивают в горячей воде и натирают сухим графитом.

В случае разрыва ребристой трубы ее заменяют новой или выключают из работы перестановкой калачей. Если поврежденная труба оказывается в середине или внизу экономайзера, замена ее обычно связана с большим объемом работ, так как для этого приходится почти полностью разбирать все вышележащие трубы и калачи. В этих случаях внутрь поврежденной чугунной ребристой трубы 1 вставляют стальную трубу 2, концы которой отбортовывают, на них накладывают паронитовые прокладки толщиной 3–4 мм и зажимают калачами (рис. 2.20). При установке ребристых труб необходимо закладывать в канавки прямоугольных торцевых фланцев асбестовый шнур.

Рис. 2.20. Ремонт ребристой трубы вставкой стальной трубы:

1 – чугунная ребристая труба, 2 – стальная труба, 3 – отбортовка

2.4.9. Повреждения и ремонт трубчатых воздухоподогревателей котлов

Основными повреждениями трубчатых воздухоподогревателей при эксплуатации котлов являются: закупорка труб золой, их коррозия из-за разъедания сернистыми газами, золовой износ, повреждения сварных швов в местах креплений труб к трубным доскам, разрывы сварных швов в компенсаторах.

Степень загрязнения труб золой определяют их осмотром, просвечиванием и пробивкой штангой. В некоторых случаях сцементированную в трубах золу высверливают с помощью штанги с фрезой, приводимой во вращение пневматической машиной.

Величину присосов воздуха определяют при эксплуатации котла, а также опрессовкой воздухоподогревателя остановленного котла дутьевым вентилятором. При работающем вентиляторе воздух через неплотности выходит наружу и засасывается в газовую часть. Обнаружение неплотностей облегчается использованием зажженной свечи или факела.

Присосы в трубчатых воздухоподогревателях возникают обычно в результате износа летучей золой сопряжения труб с трубными досками со стороны входа газов, износа внутренней поверхности труб со стороны входа газов, коррозии труб вследствие разъедания их сернистыми газами и присутствия влаги (при отпотевании труб), нарушения плотности сварных швов между трубными досками, в компенсаторах и др.

Разъеденные до дыр трубы воздухоподогревателя заменяют. Если высота куба воздухоподогревателя небольшая, заменяют трубы по всей высоте или весь куб. При большой высоте куба чаще всего заменяют ту часть трубы, которая изношена.

При изготовлении кубов воздухоподогревателя на заводах торцы труб оплавляют, а не приваривают. В результате этого в соединении труб с досками имеются неплотности, которые в эксплуатации увеличиваются вследствие воздействия летучей золы и дроби (при наличии дробовой очистки). Чтобы заменить такую трубу, приходится удалять ее конец и зачищать сварочный грат.

При износе входных участков труб в них вставляют разрезные насадки, изготовленные из труб, а на поверхность трубной доски наносят слой бетона, чтобы отдалить изнашиваемую часть насадок от трубной доски. При ремонте котла изношенные насадки заменяют.

Ответственным узлом трубчатых воздухоподогревателей является уплотнение секций, предотвращающее переток воздуха из воздушной полости в газовую. Воздух подается дутьевым вентилятором под давлением, а дымовые газы находятся под разрежением, создаваемым дымососом. Таким образом, при наличии неплотности создаются наилучшие условия для перетока воздуха в газовую полость воздухоподогревателя. Кроме того, в газовую полость засасывается через неплотности наружный воздух.

Переток воздуха может быть в местах примыкания трубных досок секций воздухоподогревателя друг к другу, по периметру трубных досок, через неплотности в местах присоединения труб к трубным доскам, через корродированные до дыр трубы. Присосы наружного воздуха возможны через неплотности в обшивке и компенсаторах воздухоподогревателя. Обнаруженные неплотности в обшивке и компенсаторах устраняют электросваркой.

Переток воздуха из воздушной полости в газовую обнаруживают и устраняют во время ремонта. Способ уплотнения трубных досок нижних секций трубчатого воздухоподогревателя показан на рис. 2.21.

Рис. 2.21. Уплотнение трубных досок нижних секций трубчатого воздухоподогревателя:

1 – трубная доска, 2 – вставка, 3 – трубка, 4 – накладка, 5 – планка,

6 – уплотнение из асбестового шнура, 7 – пластина, 8 – компенсатор, 9 – уплотнение из листового асбеста

Зазоры между трубными досками 1 устраняют наложением и приваркой стальных уплотняющих вставок 2 и накладок 4. Верхний газоход соединен с секцией стальным компенсатором 8, предохраняемым от коррозии пластиной 7.

Перетоку воздуха из воздушной полости в газовую по периметру секций препятствует уплотнение 6 из асбестового шнура, плотно запрессовываемое между планкой 5 и пластиной 7.В нижней части присосу наружного воздуха препятствует уплотнение из асбестового шнура, а перетоку воздуха – уплотнение 9 из листового асбеста.

Во время ремонта котла проверяют наличие уплотняющих вставок, накладок, прокладок из листового асбеста, целость сварных швов, плотность набивки асбестового шнура, отсутствие трещин по обшивке и компенсатору, плотность сварных швов. Обнаруженные неплотности заваривают, а разрушенные асбестовые уплотнения заменяют новыми.

2.4.10. Ремонт горелок и форсунок котлов

Пылеугольные горелки обычно прикрепляют к каркасу котла, а в котлах с натрубной обмуровкой – к трубам котла.

Полную замену горелочных устройств выполняют сравнительно редко, главным образом для установки более совершенных горелок. Демонтаж и монтаж горелок является достаточно трудоемким процессом. Горелки, как правило, установлены под площадками котла, где вблизи расположены камеры и трубы, поэтому приходится монтировать сложные такелажные устройства или производить замену горелок частями.

Перед установкой новые горелки подвергают ревизии: проверяют легкость вращения поворотной части и регулирующих лопаток, свободное движение привода, заслонок и регистров, чистоту всех поверхностей и отсутствие посторонних предметов, а также прямолинейность фланцев.

Горелки устанавливают точно по чертежу. Нельзя допускать перекос фланцев во избежание поломок чугунных деталей. Фланец, которым закрепляется горелка, должен без зазоров прилегать к каркасу при незатянутых болтах. После установки проверяют действие механизма поворота и убеждаются в отсутствии перекосов и защемлений приводов и шиберов горелки.

При ремонте пылеугольные горелки очищают, заменяют дефектную внутреннюю трубу или обгоревший наконечник (насадку) и рассекатель, очищают каналы и улитку. При прогорании стальных труб или участков стального корпуса дефектные участки вырезают и вваривают новые. Изношенные места улиток наплавляют износоустойчивыми электродами. Неплотности на воздуховодах и улитке устраняют электросваркой.

Значительный износ наконечников в пылегазомазутных горелках происходит при переменном сжигании угольной пыли и газа. При сжигании пыли обгорают наконечники выхода газа, а при сжигании газа – наконечники выхода пыли.

Кроме того, в турбулентных горелках ремонтируют или заменяют регулирующие лопатки вторичного воздуха и приводной механизм. Изношенные подшипники привода регулирующих лопаток заменяют, а огнеупорную футеровку амбразур восстанавливают.

При ремонте основных газовых и газомазутных горелок очищают и проверяют привод, устраняя дефекты, проверяют состояние воздушных регистров, тяг, воздушной трубы. Неплотности устраняют электросваркой. Встроенные растопочные мазутные форсунки разбирают, очищают, промывают и осматривают.

Мазутные форсунки делятся по способу распыления мазута на механические и паровые; они значительно меньше пылеугольных и газовых горелок.

При ремонте форсунок выполняют следующие работы: отсоединяют фланцы линий подвода мазута и пара, открепляют и снимают форсунки, разбирают их, промывают и осматривают все детали, заменяют сгоревшие участки трубки и детали наконечника. Затем собирают, испытывают, устанавливают и закрепляют форсунку и присоединяют фланцы линий подвода мазута и пара. При ремонте горелок и форсунок автозапал заменяют новым или отремонтированным.

Устанавливать форсунки надо строго по чертежу. В горелках форсунки должны быть строго выверены по оси амбразуры: распыленный мазут не должен попадать на стенки амбразуры. Установленная в горелке головка форсунки не должна находиться внутри амбразуры; расстояние между вершиной конуса распыленного топлива и выходной кромкой амбразуры устанавливают по чертежу (обычно 50–80 мм).