- Внутреннее эпоксидное покрытие труб от производителя.

- Внутреннее эпоксидное покрытие труб

- Трубы стальные с внутренним эпоксидным покрытием

- Нанесение внутреннего эпоксидного покрытия на трубы

- Внутренние покрытия

- ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

- Текст ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

- Технические требования

- ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

- Способы доставки

- Оглавление

- Этот ГОСТ находится в:

- Организации:

- Steel and cast iron tubes and pipes with protective coatings. Technical requirements

- Технические условия

- Предисловие

- 5 Требования безопасности

- 6 Требования охраны окружающей среды

- 7 Правила приемки

- 8 Методы контроля

- 9 Маркировка, транспортирование и хранение

- Содержание

- Введение

- 1 Область применения

- 2 Нормативные ссылки

- 3 Классификация покрытий

Внутреннее эпоксидное покрытие труб от производителя.

Внутреннее эпоксидное покрытие труб

Трубы стальные с применением эпоксидного защитного антикоррозийного покрытия для внутренней, а также наружной поверхности стальных труб, используются для трубопроводов, так и для устройства фундаментов на трубчатых свай для перекачки агрессивных сред в нефте-газовой отросли, в коммунальном хозяйстве: канализации, в системах горячего и холодного водоснабжения, а также отопления.

Внутреннее эпоксидное покрытие служит защитой от коррозии внутренней поверхности стальных труб, отводов, переходов, а также тройников, при высокой температуре эксплуатации, защита от коррозии подводных переходов, морских трубопроводов, используется эпоксидное покрытие. Внутреннее эпоксидное покрытие стальных труб значительно увеличивает срок их службы. Эпоксидное покрытие защищает металл трубы от контакта с транспортируемой средой: водой, смазочные материалы, сарая нефть, нефтепродуктами и другими агрессивными средами. Порошковая антикоррозийная защита в химическом плане является практически вечной, так как эпоксидные смолы весьма инертны химически даже к сильным кислотам и щелочам. Разрушение этого слоя возможно только механическим способом, но механическая прочность такого покрытия весьма велика: прорезы под давлением на нож в 50 кг не более 0,4 мм, низкое поверхностное трение определяет крайне высокую устойчивость к сдиранию и абразивным нагрузкам.

Трубы стальные с внутренним эпоксидным покрытием

В настоящее время в Российской Федерации в качестве заводских покрытий для магистральных газонефтепроводов подземной прокладки используются преимущественно трехслойные эпоксидные покрытия толщиной в 300-400 мкм. Данный тип покрытия характеризуется высокой защитой стальной трубы от коррозии в водной среде, кроме того, они обеспечивают повышенную теплостойкость и отлично зарекомендовали себя при создании изолирующих покрытий трубопроводов подземной прокладки в местах, где температура эксплуатации может составлять до +100°С. Однослойное эпоксидное покрытие может применяться в качестве заводского покрытия труб малых и средних диаметров, используемых при строительстве промысловых трубопроводов, межпоселковых газопроводов, газовых сетей, трубопроводов коммунального назначения. Двухслойное эпоксидное покрытие труб имеет повышенную прочность при ударе по сравнению с однослойным эпоксидным покрытием и поэтому наряду с двухслойными и трехслойными полиэтиленовыми покрытиями может применяться при прокладке линейной части промысловых и магистральных трубопроводов. Прежде всего данный тип покрытия рекомендуется использовать при строительстве горячих участков трубопроводов с температурой эксплуатации от 60 градусов. Срок службы внутреннего эпоксидного покрытия может составлять до 50 лет.

Эпоксидное покрытие бывает:

- Однослойная изоляция эпоксидными материалами

- Двухслойная эпоксидная изоляция труб

- Трёхслойная изоляция стальных труб эпоксидными составами

Нанесение внутреннего эпоксидного покрытия на трубы

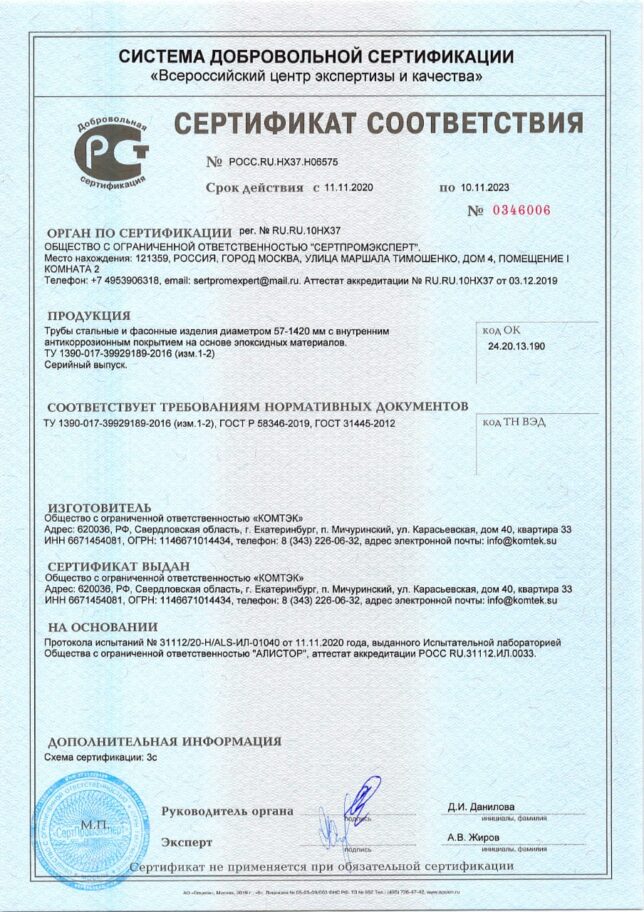

Сначала в печи трубу нагревают до 60 °C для осушения и дальнейшей подготовки к хромированию, для которого необходима горячая труба. Затем поверхность трубы очищается струями песка. Наносится на очищенную поверхность, специализированным оборудованием уникального эпоксидного состава в несколько слоев. Толщина покрытия не менее 150 мкм. Максимальная температура эксплуатации 150°С. Диаметр изолируемых труб: 57 – 1420 мм.

Эпоксидное покрытие на внутреннюю поверхность стальных труб обычно наносят в несколько слоев. После этого изделие обязательно проходит проверку качества. Специалисты оценивают соответствие продукции заданным параметрам и тщательно проверяют ее способность сопротивляться негативным факторам. Только после этого соответствующие отраслевым и государственным стандартам стальные трубы с внутренним эпоксидным покрытием поступают в продажу.

Заказать услугу по нанесению эпоксидного покрытия на стальную трубу вы можете по телефону 8-351-776-48-81

Внутренние покрытия

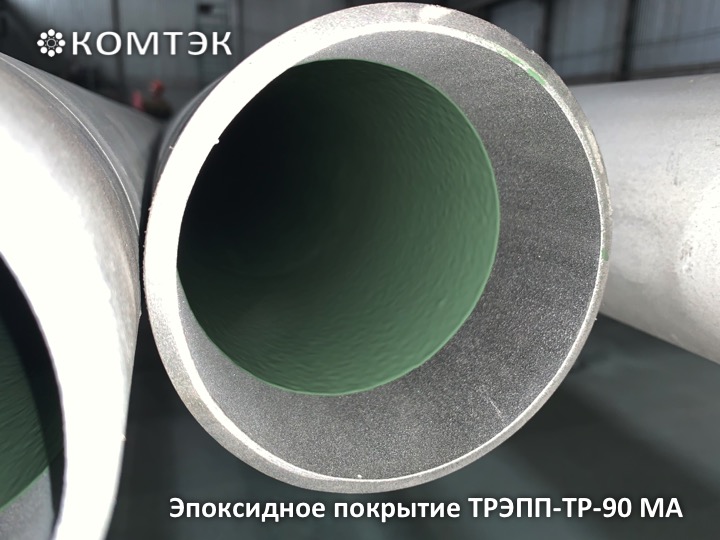

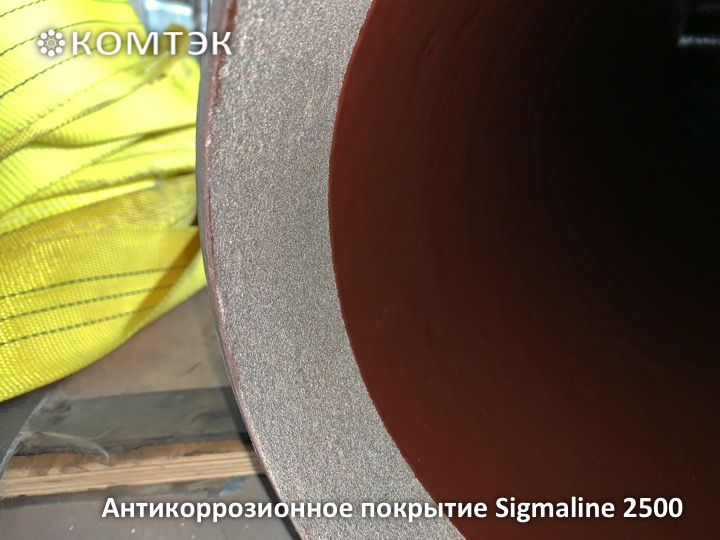

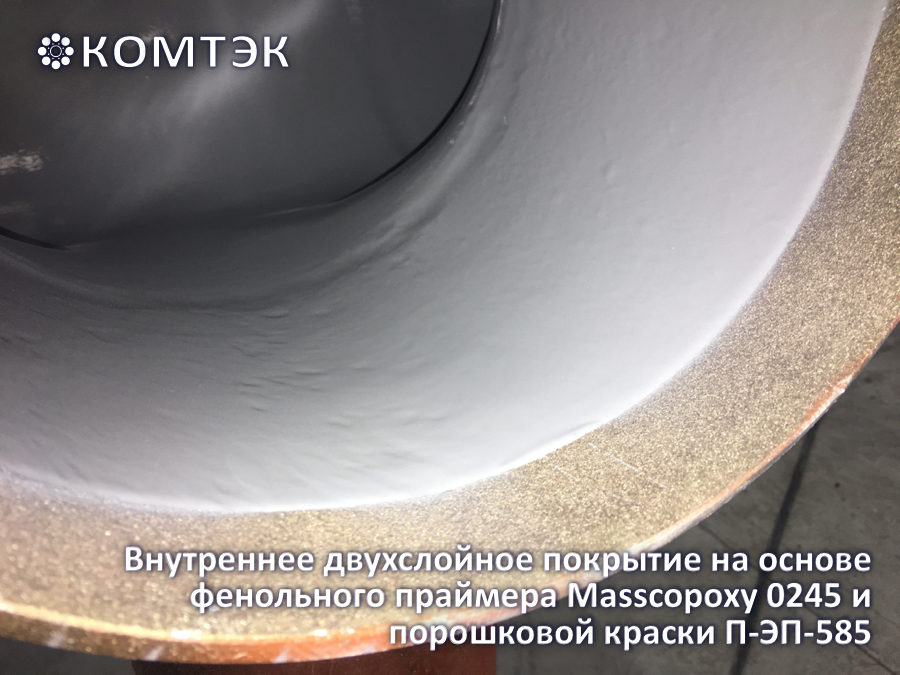

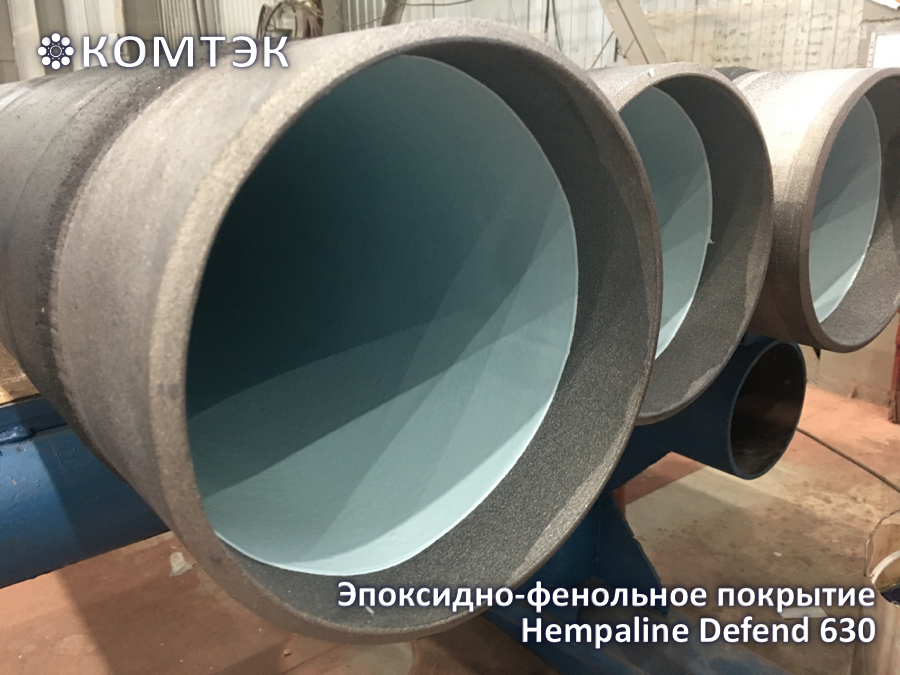

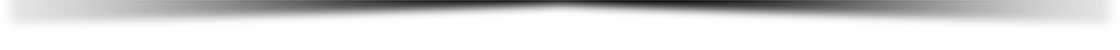

Производственное предприятие «КОМТЭК» выполняет работы по нанесению внутренних антикоррозионных эпоксидных и эпоксидно-фенольных покрытий на стальные трубы и соединительные детали трубопроводов.

Области применения труб и соединительных деталей трубопроводов с внутренними покрытиями:

Цены на работы по нанесению покрытий, а так же стоимость стальной трубы в изоляции вы можете уточнить у наших специалистов, связавшись с нами:

Телефон в Екатеринбурге: 8-343-226-06-32

Регламент на выполнение работ:

ГОСТ Р 58346-2019 «Трубы и соединительные детали стальные для нефтяной промышленности. Покрытия защитные лакокрасочные внутренней поверхности. Общие технические требования»

ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

ТУ 1390-017-39929189-2016 — Трубы стальные и фасонные изделия диаметром 57-1420 мм с внутренним антикоррозионным покрытием на основе эпоксидных материалов

ТУ 1390-025-39929189-2020 — Трубы стальные и фасонные изделия диаметром 57-2020 мм с внутренним антикоррозионным покрытием на основе эпоксидных материалов

ТУ 24.20.13-026-39929189-2020 — Трубы стальные и соединительные детали трубопроводов диаметром 57-1020 мм с внутренним антикоррозионным покрытием

Защита сварных стыков

Полимерные изоляционные материалы выгорают при высокой температуре, поэтому на концах изолируемых труб и соединительных деталей трубопроводов оставляют участки свободные от покрытия для выполнения сварки длиной 40(±10) мм.

Для защиты сварных стыков труб и элементов трубопроводов с внутренним покрытием применяют втулки антикоррозионной защиты внутренней поверхности сварного шва.

ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

Текст ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

ТРУБЫ СТАЛЬНЫЕ И ЧУГУННЫЕ С ЗАЩИТНЫМИ ПОКРЫТИЯМИ

Технические требования

Цели и принципы, основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 марта 2012 г. Ns 49)

За принятие проголосовали:

Краткое наименование страны по МК 11 Параметры покрытий, не указанные в настоящей таблице, не регламентируются.

8.7 При получении неудовлетворительных результатов при проведении приемо-сдаточных испытаний хотя бы поодному из показателей проводят повторные испытания поданному показателю на удвоенном количестве образцов.

Результаты повторных испытаний распространяют на всю партию.

Допускается сдача труб из забракованной партии поштучно, при этом приемку труб проводят только по тому показателю, по которому была забракована партия труб.

8.8 Другие показатели качества покрытий гарантирует изготовитель и определяют при типовых испытаниях, которые проводятся:

— при замене марок основных или вспомогательных технологических материалов:

• при изменении технологических параметров получения покрытий,

• периодически не реже одного раза в 6 месяцев в соответствии с нормативными документами.

Контроль качества покрытий проводят в соответствии с НД на каждый вид покрытия:

• полимерные покрытия — ГОСТ 9.602. ГОСТ 25812. ГОСТ 31448;

• металлические и неметаллические неорганические покрытия — ГОСТ 9.302. ГОСТ 9.315:

• органосиликатные покрытия — ГОСТ 9.406;

• лакокрасочные покрытия — ГОСТ 9.401:

• комбинированные, стеклоэмалевые и др. покрытия — по требованию потребителя.

10 Маркировка, упаковка, транспортирование и хранение

10.1 На наружной и внутренней поверхностях каждой трубы на расстоянии не более 500 и не менее 20 мм от кромки трубы должна быть нанесена устойчивой краской или клеймами маркировка согласно ГОСТ 10692. содержащая:

• товарный знак или наименование предприятия*изготовителя;

• условное обозначение покрытия:

• штамп отдела технического контроля (ОТК):

При механизированном методе маркировку располагают вдоль или поперек трубы на расстоянии не более 1500 мм от торца.

Участок клеймения отмечают контрастной краской.

Допускается по согласованию между изготовителем и потребителем наносить на трубы дополни* тельную маркировку и применять самоклеящиеся этикетки вместо маркировки, наносимой устойчивой краской на место клеймения.

На трубах диаметром 219 мм и менее допускается маркировку наносить на ярлык для каждого лаке* та при отгрузке труб в пакетах.

При отгрузке труб в хомутах маркировку наносят на каждую трубу.

10.2 Упаковку, транспортирование и хранение труб с покрытием проводят по ГОСТ 10692.

УДК 621.774.5:621.793:621.795.3:006.354 МКС23.040.10 ОКП139000

Ключевые слова: стальные и чугунные трубы, защитные покрытия, технические требования

Редактор Л И. Нахимова Технический редактор В. Н. Прусакова Корректор Ы.С. Кабашоаа Компьютерная верстка И.А Напайкиной

Сдано а набор 14.11.2013. Подписано в печать 10.11.2013. Формат 60«84^£ Гарнитура Ариел Уел. печ. п. 1,40. Уч.-идд. л. 1.12. Тираж 7в эм. Эах. 1355.

ФГУП кСТАНДАРТИНФОРМ». 123095 Москва. Гранатный лор.. 4. info@gostinfoiu

Отпечатано в филиале ФГУП «СТАНДАРТИНФОРМ* — тип. «Московский печатник». 105062 Москва. Лялин пер., 6.

ГОСТ 31445-2012

Трубы стальные и чугунные с защитными покрытиями. Технические требования

Купить ГОСТ 31445-2012 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Устанавливает технические требования к защитным покрытиям, наносимым на наружную и/или внутреннюю поверхности стальных и чугунных труб в заводских условиях, применяемых для строительства и ремонта трубопроводных систем различного назначения.

Оглавление

6 Требования безопасности

7 Требования охраны окружающей среды

10 Маркировка, упаковка, транспортирование и хранение

Этот ГОСТ находится в:

Организации:

Steel and cast iron tubes and pipes with protective coatings. Technical requirements

- ГОСТ 31448-2012Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

- ГОСТ 31447-2012Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

- ГОСТ 9.602-2005Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии. Заменен на ГОСТ 9.602-2016.

- ГОСТ 12.1.012-2004Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

- ГОСТ 9.406-84Единая система защиты от коррозии и старения. Покрытия органосиликатные. Технические требования и методы испытаний

- ГОСТ 9.315-91Единая система защиты от коррозии и старения. Покрытия алюминиевые горячие. Общие требования и методы контроля

- ГОСТ 9.307-89Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

- ГОСТ 28302-89Покрытия газотермические защитные из цинка и алюминия металлических конструкций. Общие требования к типовому технологическому процессу

- ГОСТ 12.3.008-75Система стандартов безопасности труда. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

- ГОСТ 8731-74Трубы стальные бесшовные горячедеформированные. Технические требования

- ГОСТ 8732-78Трубы стальные бесшовные горячедеформированные. Сортамент

- ГОСТ 14192-96Маркировка грузов

- ГОСТ 9.303-84Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

- ГОСТ 9.302-88Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

- ГОСТ 9.301-86Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

- ГОСТ 17.2.3.02-78Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями. Заменен на ГОСТ 17.2.3.02-2014.

- ГОСТ 12.4.011-89Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

- ГОСТ 12.3.005-75Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

- ГОСТ 12.1.008-76Система стандартов безопасности труда. Биологическая безопасность. Общие требования

- ГОСТ 12.1.005-88Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

- ГОСТ 12.1.004-91Система стандартов безопасности труда. Пожарная безопасность. Общие требования

- ГОСТ 12.0.004-90Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения. Заменен на ГОСТ 12.0.004-2015.

- ГОСТ 9.401-91Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов. Заменен на ГОСТ 9.401-2018.

- ГОСТ 25812-83Трубопроводы стальные магистральные. Общие требования к защите от коррозии

- ГОСТ 20295-85Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

- ГОСТ 10707-80Трубы стальные электросварные холоднодеформированные. Технические условия

- ГОСТ 10706-76Трубы стальные электросварные прямошовные. Технические требования

- ГОСТ 10705-80Трубы стальные электросварные. Технические условия

- ГОСТ 10704-91Трубы стальные электросварные прямошовные. Сортамент

- ГОСТ 10692-80Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение. Заменен на ГОСТ 10692-2015.

- ГОСТ 9583-75Трубы чугунные напорные, изготовленные методами центробежного и полунепрерывного литья. Технические условия

- ГОСТ 8696-74Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

- ГОСТ 3262-75Трубы стальные водогазопроводные. Технические условия

- ГОСТ 12.3.016-87Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности

- Показать все

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

ТРУБЫ СТАЛЬНЫЕ С ЗАЩИТНЫМИ НАРУЖНЫМИ ПОКРЫТИЯМИ ДЛЯ МАГИСТРАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ

Технические условия

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты

межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 марта 2012 г. № 49)

За принятие стандарта проголосовали:

Краткое наименование страны по MK (ИСО 3166) 004—97

Код страны по МК (ИСО 3166) 004—97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Г осстандарт Республики Казахстан

4 Настоящий стандарт подготовлен на основе применения национального стандарта Российской Федерации ГОСТ Р 52568-2006 «Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия»

5 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2013 г. № 143-ст межгосударственный стандарт ГОСТ 31448-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Номер покрытия по таблице 1

для труб диаметром до 820 мм

для труб диаметром св. 820 до

для труб диаметром от 114 до

6 Снижение адгезии покрытия к

стали, % от исходного значения,

после 1000 ч испытаний в воде при

7 Площадь катодного отслаива-

ния покрытия, см 2 , не более, при

8 Переходное сопротивление по-

крытия в 3%-ном растворе NaCI,

Ом ■ м 2 , не менее: исходное при

после 100 сут выдержки при плюс

после 100 сут выдержки при плюс

9 Пенетрация (сопротивление

вдавливанию), мм, не более, при

10 Стойкость покрытия к растрес-

киванию при температуре плюс

Номер покрытия по таблице 1

11 Стойкость покрытия к воздействию ультрафиолетовой (УФ) радиации в потоке 600 кВт ■ ч/м при температуре плюс (50 ± 3) °С, ч,

12 Грибостойкость покрытия, бал-

13 Прочность при разрыве отслоенного покрытия, МПа, не менее,

при температуре: плюс (20 ± 5) °С

14 Относительное удлинение при разрыве отслоенного покрытия, %, не менее, при температуре: плюс (20 ± 5) °С

15 Термостабильность, % от исходного значения: а) изменение показателя текучести расплава отслоенного покрытия при выдержке на воздухе при температуре:

плюс (150 ± 3) °С, не более в течение 1000 ч

б) снижение относительного удлинения при разрыве после выдержки на воздухе при температуре:

плюс (110 ± 3) °С, не более в течение 1000 ч

16 Устойчивость покрытия к тер-

моциклированию, количество циклов без отслаивания и растрескивание покрытия, не менее, при температуре:

от минус (50 ± 3) °С до плюс (20 ± 5) °С

ГОСТ 31448-2012

5 Требования безопасности

5.1 Требования безопасности при нанесении защитного покрытия на трубы должны соответствовать ГОСТ 12.3.002 и ГОСТ 12.3.016.

5.2 В процессе хроматной обработки поверхности трубы в воздухе рабочей зоны пары и аэрозоли, содержащие активные ионы Сг +3 , не должны превышать предельно допустимую концентрацию (ПДК) 0,05 мг/м 3 .

В ходе нанесения эпоксидного праймера в процессе полимеризации концентрация вредных веществ в воздухе (ПДК) рабочей зоны не должна превышать:

В процессе нанесения полиэтилена и адгезива при температуре выше 150 °С выделение вредных веществ (ПДК) не должно превышать:

Концентрация вредных веществ в воздухе рабочей зоны не должна превышать их ПДК согласно ГОСТ 12.1.005. Определение концентрации вредных веществ в воздухе рабочей зоны проводят не реже двух раз в год.

5.3 Работы по нанесению на трубы защитного покрытия должны проводиться в производственных помещениях, оборудованных местной и общей обменной вентиляцией, обеспечивающей чистоту воздуха в соответствии с требованиями ГОСТ 12.3.005.

6 Требования охраны окружающей среды

6.1 Контроль за соблюдением предельно допустимых выбросов в атмосферу при нанесении защитного покрытия должен осуществляться согласно ГОСТ 17.2.3.02.

6.2 Проведение специальных мероприятий для предупреждения нанесения вреда окружающей среде, здоровью и генетическому фонду человека при испытании, хранении, транспортировании и эксплуатации труб с защитными покрытиями не требуется.

7 Правила приемки

7.1 Приемку качества труб с наружным покрытием проводит служба технического контроля изготовителя.

Приемка труб с покрытием может проводиться потребителем, а также специализированной организацией по требованию потребителя.

7.2 Трубы с наружным покрытием предъявляются к приемке партиями. Партия состоит из труб одного типоразмера, изготовлена из стали одной марки с одинаковым наружным покрытием, нанесенным по установившейся технологии с использованием изоляционных материалов одной марки. Количество труб в партии не должно превышать 100 шт. — для труб диаметром до 530 мм и 50 шт. — для труб диаметром свыше 530 мм.

7.3 На каждую партию труб с покрытием и транспортную единицу выдается документ о качестве по ГОСТ 10692, в котором указываются данные по качеству покрытия и используемым изоляционным материалам.

7.4 Контроль качества покрытия на соответствие требованиям настоящего стандарта включает следующие испытания:

— контроль соответствия изоляционных материалов документам о качестве;

7.5 Приемо-сдаточные испытания проводят на каждой партии изолированных труб. Испытания включают:

7.5.1 Измерение длины свободных от покрытия концов труб (проводят на каждой трубе).

7.5.2 Измерение угла скоса покрытия к поверхности трубы (проводят на каждом конце каждой трубы).

7.5.3 Проверку качества наружного покрытия труб, в том числе:

— контроль внешнего вида покрытия (проводят на каждой трубе);

— измерение толщины покрытия (проводят не менее чем на 10 % труб партии);

— испытание покрытия на диэлектрическую сплошность (контролю подлежит вся наружная поверхность труб, за исключением свободных от покрытия концевых участков и фасок; проводят на каждой трубе);

— определение прочности покрытия при ударе при температуре плюс (20 + 5) °С (проводят не менее чем на двух трубах от партии);

— определение адгезии покрытия к стали при температуре плюс (20 + 5) °С (проводят не менее чем на двух трубах от партии).

7.5.4 Проверку наличия маркировки на трубах с покрытием (проводят на каждой трубе).

7.6 При неудовлетворительных результатах приемо-сдаточных испытаний покрытия хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, взятых из той же партии. В случае неудовлетворительных результатов повторных испытаний допускается поштучная сдача покрытых труб с контролем по показателю, имеющему неудовлетворительные результаты.

7.7 По требованию заказчика объемы приемо-сдаточных испытаний могут быть увеличены.

7.8 Периодические испытания проводят при освоении технологии заводского покрытия труб, при изменении марки изоляционных материалов, а также при изменении основных параметров технологического процесса, указанных изготовителями материалов и оборудования, но не реже одного раза в год. Периодические испытания могут проводиться также по требованию заказчика.

7.9 Периодические испытания включают:

— определение прочности окрытия при ударе при температуре минус (30 ± 2) °С, минус (10 ± 2) °Си плюс (60 + 3) °С;

— определение адгезии покрытия к стали при температуре плюс (60 ±3) °С, плюс (80 + 3) °Сиплюс (110 + 2) °С;

— определение снижения адгезии покрытия к стали после 1000 ч выдержки в воде при температуре плюс (20 + 5) °С, плюс (60 + 3) °С и плюс (80 ± 3) °С;

— определение площади отслаивания покрытия при катодной поляризации после 30 сут выдержки в 3%-ном растворе NaCI при температуре плюс (20 ± 5) °С, плюс (60 ± 3) °С, плюс (80 + 3) °С;

— определение переходного сопротивления покрытия после 100 сут выдержки в 3%-ном растворе NaCI при температуре плюс (20 + 5) °С и плюс (80 + 3) °С;

— определение сопротивления пенетрации (вдавливанию) покрытия при температуре плюс (20 + 5) °С, плюс (60 + 3) °С, плюс (80 + 3) °С, плюс (110 + 3) °С;

— определение стойкости покрытия к растрескиванию при температуре плюс (50 ± 3) °С;

— определение стойкости покрытия к воздействию ультрафиолетовой (УФ) радиации в потоке 600 кВт • ч/м при температуре плюс (50 + 3) °С;

— определение стойкости покрытия к грибковым поражениям;

— определение прочности при разрыве отслоенного покрытия при температуре плюс (20 + 5) °С, плюс (60 + 3) °С;

— определение относительного удлинения при разрыве отслоенного покрытия при температуре минус (40 + 3) °С, плюс (20 + 5) °С;

— определение изменения показателя текучести расплава отслоенного покрытия после выдержки на воздухе в течение 100 сут при температуре плюс (110 ± 3) °С и втечение 1000 ч при температуре плюс (150 + 3) °С;

— определение снижения относительного удлинения при разрыве отслоенного покрытия после выдержки на воздухе при температуре плюс (110 + 3) °С втечение 100 сут и 1000 ч;

— определение устойчивости покрытия ктермоцикпированию при температуре от минус (50 + 3) °С до плюс (20 + 5) °С, от минус (60 + 3) °С до плюс (20 + 5) °С, от минус (20 + 2) °С до плюс (20 + 5) °С и от минус (40 + 2) °С до плюс (20 + 5) °С.

7.10 Периодические испытания проводят на образцах, вырезанных из труб (не менее трех образцов на каждый показатель свойств покрытия или в соответствии с НД на метод испытаний).

Образцы вырезают с двух участков трубы (начало и конец), удаленных от торца защитного покрытия не менее чем на 100 мм. Отбор образцов проводят на двух трубах от партии. При изготовлении образцов не допускается нагревание материала образцов до температуры более плюс 80 °С.

7.11 При неудовлетворительных результатах периодических испытаний покрытия проводят повторные испытания на удвоенном количестве труб, исключая трубы, не выдержавшие испытания. При повторном получении отрицательных результатов технологический процесс заводской изоляции труб

ГОСТ 31448-2012

должен быть приостановлен до выяснения и устранения причин несоответствия покрытия установленным требованиям.

7.12 Трубы, покрытие которых не отвечает требованиям настоящего стандарта, бракуют и отправляют на ремонт или на повторное нанесение покрытия.

8 Методы контроля

8.1 Внешний вид покрытия оценивают визуально.

8.2 Измерение длины неизолированных концов труб проводят с помощью шаблона или металлической линейки по ГОСТ 427 с точностью +1 мм.

8.3 Угол скоса покрытия измеряют с помощью шаблона-угломера, изготовленного в установленном порядке с точностью +1 °.

8.4 Толщину покрытия определяют любым толщиномером, предназначенным для измерения толщины неферромагнитных покрытий на ферромагнитной подложке с точностью 0,1 мм. Контроль толщины осуществляют не менее чем в трех сечениях, равномерно расположенных по длине трубы, и не менее чем в четырех точках каждого сечения.

8.5 Испытания покрытия на диэлектрическую сплошность проводят искровым дефектоскопом постоянного тока с погрешностью измерения не более 5 %. Контролю сплошности подлежит вся наружная поверхность труб с покрытием, за исключением неизолированных концевых участков и фасок.

8.6 Прочность покрытия при ударе в диапазоне температур определяют по методике, изложенной в ГОСТ 25812 (приложение А). Испытания проводят на трубах с покрытием или на образцах из труб с покрытием. Рекомендуемый размер образцов — 200 х 100 мм.

При проведении испытаний при температуре, отличной от комнатной, образцы с покрытием помещают в термокриокамеру, обеспечивающую автоматическое поддержание заданной температуры. Образцы нагревают или охлаждают до температуры выше или ниже температуры испытаний, устанавливают в приспособление для определения ударной прочности и проводят контрольный удар. Измерение температуры образца осуществляют с помощью цифрового контактного термометра (термопары) с точностью измерения +1 °С.

8.7 Адгезию полиэтиленового или полипропиленового покрытия к стали при температуре плюс (20 + 5) °С определяют по ГОСТ 411 (метод А, угол отслаивания 90°).

Адгезию полиэтиленового или полипропиленового покрытия к стали при температуре плюс (60 + 3) °С, плюс (80 + 3) °С и плюс (110 ± 2) °С определяют по методу приложения А.

Адгезию эпоксидного покрытия к стали при температуре плюс (20 ± 5) °С определяют по ГОСТ 15140.

8.8 Адгезию полиэтиленового или полипропиленового покрытия к стали после 1000 ч испытаний в воде при температуре плюс (20 ± 5) °С, плюс (60 ± 3) °С и плюс (80 ± 3) °С определяют на образцах, вырезанных из труб с покрытием, по методу приложения Б.

Адгезию эпоксидного покрытия к стали после 1000 ч испытаний в воде при температуре плюс (20 ±5) °С,плюс (80 ±3) °С определяют на образцах, вырезанных из труб с покрытием, по ГОСТ 15140.

8.9 Оценку устойчивости покрытия к катодному отслаиванию осуществляют в соответствии с ГОСТ 25812 (приложение В). Для испытаний отбирают образцы труб размером не менее 100 х 100 мм, не имеющие видимых повреждений и прошедшие испытания на диэлектрическую сплошность искровым дефектоскопом при напряжении 20 кВ.

8.10 Переходное сопротивление покрытия определяют в соответствии с методом ГОСТ 25812 (приложение Г). Для испытаний отбирают образцы размером не менее 100 х 100 мм, не имеющие видимых повреждений и прошедшие испытания на диэлектрическую сплошность искровым дефектоскопом при напряжении 20 кВ.

Для проведения испытаний при температуре плюс (20 + 5) °С, плюс (80 + 3) °С используют термошкаф, обеспечивающий поддержание заданной температуры с точностью до + 3 °С.

8.11 Сопротивление покрытия пенетрации (вдавливанию) определяют по методике ГОСТ 25812 (приложение Е). Для испытаний используют образцы, вырезанные из труб с покрытием, размером 100 х 100 мм.

Для проведения испытаний при повышенной температуре плюс (60 + 3) °С, плюс (80 ± 3) °С и плюс (110±3)°С используют термошкаф, обеспечивающий поддержание заданной температуры с точностью до ±3 °С.

8.12 Стойкость покрытия к растрескиванию при температуре плюс (50 + 3) °С определяют по методике ГОСТ 13518. Для испытаний отбирают образцы отслоенного покрытия (без эпоксидного праймера и адгезионного подслоя) с поверхностью полиэтиленового или пропиленового слоя, отвечающей требо-

ваниям 4.3.10. Испытуемые образцы устанавливают в держателе внешним полиэтиленовым или пропиленовым слоем наружу. За стойкость покрытия к растрескиванию принимают время в часах от начала испытаний до появления трещин у 50 % образцов.

8.13 Стойкость покрытия к воздействию УФ радиации в потоке 600 кВт ч/м при температуре плюс (50 + 3) °С оценивают по методике ГОСТ 16337. Для испытаний отбирают образцы отслоенного покрытия (без эпоксидного праймера и адгезионного подслоя) с поверхностью полиэтиленового или пропиленового слоя, отвечающей требованиям 4.3.10. Для проведения испытаний используют образцы в виде «лопаток» — тип 1 по ГОСТ 11262 с длиной рабочей части 33 мм и шириной 6 мм, вырубленные из отслоенного (неадгезированного) покрытия с использованием стандартного ножа. Количество образцов должно составлять не менее 5 шт. Скорость растяжения образцов — 100 мм/мин. Испытания проводят на разрывной машине с погрешностью измерений не более 2 %.

Покрытие считается выдержавшим испытание, если изменение относительного удлинения при разрыве отслоенного покрытия после выдержки в камере УФ радиации в течение 500 ч не превышает 25 % исходного значения.

Допускается оценку стойкости покрытия к воздействию УФ радиации проводить по ГОСТ 11645. Покрытие считается выдержавшим испытание, если изменение индекса расплава покрытия после выдержки в камере УФ радиации в течение 500 ч не превышает 35 % исходного значения.

8.14 Стойкость полиэтиленового и полипропиленового покрытий к грибковым поражениям определяют по методу 2 ГОСТ 9.049. По требованию заказчика для трубопроводов, эксплуатация которых планируется при теплом, влажном климате (тропическая зона), при котором в окружающей среде содержится большое количество активных спор, допускается проведение испытания по методу 3 ГОСТ9.049.

Стойкость эпоксидного покрытия к грибковым поражениям определяют по ГОСТ 9.050.

8.15 Прочность при разрыве и относительное удлинение при растяжении отслоенного полиэтиленового или полипропиленового покрытия определяют в соответствии с ГОСТ 11262. Испытания проводят на разрывной машине с погрешностью измерений не более 2 %. Для проведения испытаний используют образцы в виде «лопаток» — тип 1 по ГОСТ 11262 длиной рабочей части 33 мм и шириной 6 мм, вырубленные из отслоенного (неадгеизированного) покрытия с использованием стандартного ножа.

Для проведения испытаний при температуре, отличной от комнатной, используют термокриокамеру, обеспечивающую автоматическое поддержание заданной температуры с точностью ± 3 °С. Для нормализации температуры внутри рабочего пространства термокриокамера должна быть оснащена вентилятором. Выдержка образцов в камере при заданной температуре перед началом испытаний должна составлять не менее 30 мин.

Скорость растяжения образцов: 100 мм/мин — при проведении испытаний при температуре плюс (20 + 5) °С и плюс (60 + 3) °С, 50 мм/мин — при температуре минус (40 + 3) °С.

Относительное удлинение при разрыве отслоенного эпоксидного покрытия при температуре плюс (20 + 5) °С определяют по ГОСТ 18299. Скорость растяжения образцов — 2,5 мм/мин.

8.16 Определение термостабильности покрытия по изменению показателя текучести расплава и изменению относительного удлинения при разрыве отслоенного покрытия после термостарения на воздухе при температуре плюс (110 + 3) °С и плюс (150 + 3) °С осуществляют в соответствии с ГОСТ 11645 и ГОСТ 11262.

Для проведения испытаний по определению изменения показателя текучести расплава полиэтилена или пропилена отбирают образцы отслоенного покрытия (без эпоксидного праймера и адгезионного подслоя), которые помещают в воздушный термостат и выдерживают при температуре плюс (110 + 3) °С в течение 100 сут или 1000 ч (в зависимости от вида покрытия труб), после чего проводят испытания согласно методике ГОСТ 11645.

Для проведения испытаний по определению изменения относительного удлинения при разрыве отслоенного покрытия используют образцы отслоенного покрытия (без эпоксидного праймера и адгезионного подслоя) в виде «лопаток» по типу 1 согласно ГОСТ 11262. Образцы выдерживают в течение 100 сут или 1000 ч (в зависимости от вида покрытия труб) в термошкафу при температуре плюс (110 + 3) °С, после чего проводят испытания по определениюотносительного удлинения при разрыве на разрывной машине при скорости растяжения 100 мм/мин.

8.17 Устойчивость покрытия к термоциклированию при температуре испытания от минус (50 + 3) °С до плюс (20 + 5) °С, от минус (20 + 2) °С до плюс (20 + 5) °С, от минус (60 + 3) °С до плюс (20 + 5) °С и от минус (40 + 2) °С до плюс (20 + 5) °С оценивают по методу, изложенному в приложении В.

ГОСТ 31448-2012

9 Маркировка, транспортирование и хранение

9.1 Маркировку наносят на наружную или внутреннюю поверхность труб с покрытием в соответствии с ГОСТ 10692 и ГОСТ 14192 на расстоянии не более 10ОО мм и не менее 150 мм от торца трубы.

Дополнительно к данным на непокрытую трубу, предусмотренным соответствующими НД, маркировка содержит:

— товарный знак или наименование предприятия, наносящего покрытие (если производство труб и их покрытие осуществляется на разных предприятиях);

— обозначение вида покрытия;

— обозначение настоящего стандарта;

— номер партии труб с покрытием;

— отметку технического контроля о приемке продукции.

Маркировку выполняют с помощью трафарета или печати стойкими красками контрастного цвета. Место нанесения маркировки при необходимости должно подвергаться дополнительной обработке:

— поверхность покрытия — обработке коронным разрядом, газопламенной или химической обработке;

— поверхность металла — грунтовке или последующей лакировке.

Допускается по согласованию с заказчиком наносить маркировку на самоклеящиеся ярлыки, которые наклеиваются на поверхность металла или покрытия. При этом личный идентификационный номер трубы должен наноситься на поверхность покрытия или металла трубы клеймением, стойкой краской или стойким маркером, гарантированно обеспечивающим его сохранность.

На трубы диаметром 219 мм и менее допускается маркировку наносить на металлический ярлык для каждого пакета при отгрузке труб в пакетах.

9.2 Упаковка

После нанесения покрытия на трубы должна быть восстановлена первоначальная упаковка (защитные фланцы, защитные колпаки или защитные кольца).

На все трубы с эпоксидным покрытием в качестве упаковки надевают защитные кольца из резины или синтетического каната. Толщина колец — не менее 20 мм. Количество колец должно быть не менее трех для труб диаметром от 530 до 820 мм и не менее четырехдля труб диаметром менее 530 мм.

Допускается упаковка труб диаметром 325 мм и менее в кассеты или пакеты. Конструкция кассеты или пакета должна обеспечивать сохранность покрытия труб.

Трубы с трех- или двухслойным полиэтиленовым и полипропиленовым покрытиями по согласованию с потребителем поставляют без дополнительной упаковки.

9.3 Трубы с покрытием складируют в штабели. Нижний ряд труб следует укладывать на специальные прокладки, покрытые мягким материалом или на валики из просеянного песка, покрытые пленкой из полимерного материала.

Между рядами труб при необходимости размещают прокладки из эластичного материала (резиновый жгут, резиновую или резинотканевую ленту). Между спирально-шовными трубами обязательно устанавливают прокладки, если трубы не имеют упаковку в виде эластичных колец. При складировании прямошовных труб шов должен быть ориентирован в зазор между трубами.

9.4 Погрузочно-разгрузочные работы и хранение изолированных труб должны проводиться в условиях, предотвращающих механические повреждения покрытия. Использование стальных канатов, строп, способных привести к разрушению покрытия и повреждения торцов труб, запрещено.

9.5 Транспортирование изолированных труб должно осуществляться транспортом, оборудованным специальными приспособлениями, исключающими перемещение труб и повреждение покрытия.

9.6 Хранение не должно приводить к нарушению сплошности покрытия.

Трубы с полиэтиленовым покрытием, хранение которых планируется более 6 мес, должны быть защищены от воздействия ультрафиолетового излучения с помощью чехлов, навесов и других подходящих методов.

Трубы с полипропиленовым покрытием должны быть защищены отультрафиолетового излучения, если планируется их хранение более 90 сут.

Для труб с эпоксидным покрытием специальные мероприятия по защите от ультрафиолетового излучения не требуются.

Приложение А (обязательное)

Метод определения адгезии покрытия к стали при различных температурах испытаний в лабораторных условиях

Метод предназначен для оценки адгезии заводского защитного покрытия кстали при температуре испытания плюс (60 ± 3) °С, плюс (80 ± 3) °С и плюс (110 ± 2) °С при отслаивании покрытия под углом 90° ± 10°.

А.2 Т ребования к образцам и вспомогательные устройства

А.2.1 Образцами для испытаний являются образцы, вырезанные из труб с покрытием. Образцы с дефектами покрытия не испытывают. Толщина и диэлектрическая сплошность покрытия на испытуемых образцах должны соответствовать требованиям настоящего стандарта.

Рекомендуемые размеры образцов для испытаний (150 — 180) х(80 — 100) мм — в соответствии с рисунком А.1 (первый размер совпадает с направлением нанесения покрытия). Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

1 — покрытие; 2 — пропил; 3 — основная зона отслаивания; 4 — образец отслаиваемого покрытия; 5 — стальная подложка Рисунок А.1 —Образец для определения адгезии покрытия при отслаивании под углом 90° ± 10°

А.2.2 Для испытаний используют следующие приспособления, материалы, инструменты и оборудование:

— разрывную машину с ценой деления шкалы измерителя не более 0,11-1(0,01 кгс), обеспечивающую скорость перемещения захвата (10 ± 1) мм/мин;

— приспособление (струбцину в соответствии с рисунком А.2 или другую струбцину, обеспечивающую заданные условия испытаний) для крепления образца в захватах машины, при этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого покрытия — к подвижному зажиму;

— режущий инструмент (специальный нож, двойную пилу с двумя режущими элементами на расстоянии

— термокамеру, обеспечивающую автоматическое поддержание необходимой температуры с точностью

1 — защитное покрытие; 2 — металлическая подложка (образец из трубы); 3 — струбцины; 4 — отверстие для крепления

струбцины к захвату разрывной машины; 5 — крепежный винт

Рисунок А.2 — Струбцина для крепления образцов

А.З Подготовка к испытаниям

С помощью режущего инструмента в покрытии выполняют пропилы в соответствии с рисунком А.1. Пропилы осуществляют на всю толщину покрытия до металла шириной не менее 1 мм. Кромки реза осматривают и проверяют на отсутствие признаков отслаивания покрытия. К испытаниям допускаются образцы без признаков отслаивания покрытия.

Перед началом испытаний на концевых участках образцов отслаивают по три полосы покрытия шириной 20 мм каждая на длину (30 ± 5) мм. Ширину каждой отслаиваемой полосы измеряют с помощью металлической линейки с точностью ± 1 мм.

Образец помещают в термокамеру, обеспечивающую автоматическое поддержание заданной температуры с точностью ± 3 °С, и выдерживают в течение 30 мин.

Затем образец с покрытием вставляют в струбцину в соответствии с рисунком А.2. Струбцину закрепляют в неподвижном захвате машины, а свободный конец отслоенной полосы — в подвижном захвате, после чего включают разрывную машину и проводят отслаивание покрытия от стали при скорости подвижного захвата 10 мм/мин.

А.5 Обработка результатов испытаний

Адгезию покрытия к стали А(, Н/см, при температуре испытания плюс (60 ± 3) °С, плюс (80 ± 3) °Си плюс (110 ± 2) °С при отслаивании покрытия под углом 90° ± 10° на каждом образце вычисляют по формуле

где А/ — адгезия покрытия к стали /-го образца, Н/см;

F — среднее усилие отслаивания, Н (определяют по средней линии на графике или каксреднеарифметическое значение усилия отслаивания);

В — средняя ширина полосы, см (определяют каксреднеарифметическое значение по результатам трех измерений).

Результаты испытаний параллельных образцов вычисляют по формуле

гдеА;— адгезия покрытия к стали /-го образца, Н/см; п — количество образцов, шт.

При обработке результатов испытаний за показатель адгезии покрытия к стали принимают среднее значение показателя адгезии покрытия к стали, полученное по трем параллельным измерениям.

Приложение Б (обязательное)

Метод определения снижения адгезии покрытия к стали после выдержки в воде при различных температурах испытаний

Метод предназначен для оценки адгезии заводского защитного покрытия к стали после выдержки в воде (водостойкости адгезии) в течение 1000 ч при температуре испытания плюс (20 ± 5) °С, плюс (60 ± 3) °С, плюс (80 ± 3) °С.

Б.2 Требования к образцам и вспомогательные устройства

Б.2.1 Образцами для испытаний являются образцы, вырезанные из труб с покрытием.

Образцы с дефектами покрытия не испытывают. Толщина и диэлектрическая сплошность покрытия на испытуемых образцах должны соответствовать требованиям настоящего стандарта.

Рекомендуемые размеры образцов для испытаний (150 — 180) х(80 — 100) мм — в соответствии с рисунком А. 1 приложения А (первый размер совпадает с направлением нанесения покрытия). Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

Б.2.2 Для испытаний используют следующие устройства, материалы и оборудование:

— разрывную машину с ценой деления шкалы измерителя не более 0,1 Н (0,01 кгс), обеспечивающую скорость перемещения захвата (10+ 1) мм/мин;

— приспособление (струбцину в соответствии с рисунком А.2 (приложение А) или другую струбцину, обеспечивающую данные условия испытаний) для крепления образцов в захватах машины, при этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого покрытия — к подвижному зажиму;

— режущий инструмент (специальный нож, двойную пилу с двумя режущими элементами на расстоянии 20 мм);

— закрытый электронагревательный шкаф соответствующего объема, обеспечивающий поддержание температуры испытаний с точностью ± 3 °С;

— стальную емкость для выдержки образцов в воде с внутренним защитным покрытием или из нержавеющей стали рабочим объемом не менее 5 дм 3 ;

Б.З Подготовка к испытаниям

С помощью режущего инструмента на испытуемых образцах выполняют пропилы в покрытии в соответствии с рисунком А.1. Пропилы осуществляют на всю толщину покрытия до металла шириной не менее 1 мм. Ширина трех параллельных полос отслаиваемого покрытия должна составлять (20 ± 1) мм.

Кромки реза образцов обезжиривают этиловым спиртом. Обезжиренные кромки реза осматривают и проверяют на отсутствие признаков отслаивания. К испытаниям допускаются образцы без признаков отслаивания покрытия. Образцы укладывают в емкость таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга.

Емкость с образцами заливают дистиллированной водой так, чтобы уровень воды был на 7—10 см выше поверхности образцов, и фиксируют время начала испытаний. При испытаниях покрытия на водостойкость адгезии при повышенной температуре плюс (60 ± 3) °С и плюс (80 ± 3) °С в емкость с образцами заливают воду, предварительно нагретую до заданной температуры. После чего устанавливают емкость в сушильный шкаф, обеспечивающий поддержание необходимой температуры в течение всего времени испытаний.

Образцы выдерживают в течение 1000 ч при температуре плюс (20 ± 5) °С, плюс (60 ± 3) °С и (плюс 80 ± 3) °С. Выбор температуры испытаний определяется максимальной температурой эксплуатации покрытия. В процессе испытаний следят за уровнем воды в емкости, поддерживая его выше поверхности образцов не менее чем наЗ—5 см, периодически подливая воду. По окончании испытаний образцы извлекают из воды, удаляют с их поверхности промокательной бумагой влагу и выдерживают при комнатной температуре в течение 24 ч.

С каждого конца образца отслаивают по три полосы покрытия шириной 20 мм каждая на длину (30 ± 5) мм. Ширину каждой отслаиваемой полосы измеряют металлической линейкой в трех точках с точностью ± 1 мм. Образцы с покрытием вставляют в струбцину в соответствии с рисунком А.2. Струбцину закрепляют в неподвижном захвате машины, а свободный конец отслоенной полосы покрытия — в подвижном захвате.

ГОСТ 31448-2012

Содержание

3 Классификация покрытий. 2

4 Технические требования. 3

4.1 Требования ктрубам, предназначенным для нанесения покрытия. 3

4.2 Требования к материалам для нанесения защитного покрытия труб. 4

4.3 Требования к защитному покрытию труб. 4

5 Требования безопасности. 9

6 Требования охраны окружающей среды. 9

9 Маркировка, транспортирование и хранение. 13

Приложение А (обязательное) Метод определения адгезии покрытия к стали при различных

температурах испытаний в лабораторных условиях. 14

Приложение Б (обязательное) Метод определения снижения адгезии покрытия к стали после

выдержки в воде при различных температурах испытаний. 16

Приложение В (обязательное) Метод определения устойчивости покрытия к термоциклированию. . 18 Библиография. 19

Включают разрывную машину и проводят отслаивание покрытия от стали при скорости подвижного захвата 10 мм/мин. Усилие отслаивания покрытия фиксируют с помощью самописца, а при отсутствии на разрывной машине самописца фиксируют среднее усилие отслаивания, за исключением концевых участков образца (по 20 мм с каждого конца).

Б.5 Обработка результатов испытаний

Адгезию покрытия кстали АДН/см) после выдержки в воде при температуре плюс (20 ± 5) °С, плюс (60 ± 3) °С и плюс (80 ± 3) °С на каждом образце вычисляют по формуле (А. 1) приложения А.

Результаты испытаний параллельных образцов вычисляют по формуле (А.2) приложения А.

При обработке результатов испытаний за величину адгезии защитного покрытия к стали после выдержки в воде при заданной температуре принимают среднее значение, полученное по группе параллельных образцов.

Введение

Необходимость разработки настоящего стандарта обусловлена отсутствием межгосударственного стандарта на сварные трубы с защитными покрытиями с учетом специфики магистральных газонеф-тепроводов, нефтепродуктопроводов с повышенными нормативными требованиями для обеспечения гарантированной надежности и безопасности при эксплуатации.

В настоящем стандарте содержатся современные достижения в области качества труб с покрытиями, отраженные в международных, региональных, национальных нормативных документах, обеспечения научно-техническими и технологическими решениями.

Нормативные показатели технического уровня и качества труб с покрытиями соответствуют зарубежным стандартам или превышают их.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ С ЗАЩИТНЫМИ НАРУЖНЫМИ ПОКРЫТИЯМИ ДЛЯ МАГИСТРАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ

Технические условия

Steel pipes with defensive coverings for main gas and oil pipelines. Specifications

1 Область применения

Настоящий стандарт распространяется на стальные бесшовные, сварные прямошовные и спирально-шовные трубы диаметром 114—1420 мм с наружными защитными покрытиями, нанесенными в заводских условиях, применяемые для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.049-91 Единая система защиты от коррозии и старения. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.050-75 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.016-87 Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 411-77 Резина и клей. Методы определения прочности связи с металлом при отслаивании ГОСТ 427-75 Линейки измерительные металлические. Технические условия ГОСТ 8696-74 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 13518-68 Пластмассы. Метод определения стойкости полиэтилена к растрескиванию под напряжением

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 18299-72 Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости

ГОСТ 20295-85 Трубы стальные сварныедлямагистральныхгазонефтепроводов. Технические условия

ГОСТ 25812-83 Трубопроводы стальные магистральные. Общие требования к защите от коррозии 1 )

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 31447-2012 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация покрытий

3.1 Наружные защитные покрытия классифицируются по конструкции, назначению и температуре эксплуатации.

3.2 Классификация покрытий по конструкции, назначению и температуре эксплуатации приведена в таблице 1.

Примеры условных обозначений:

Труба стальная электросварная прямошовная диаметром 530 мм, толщиной стенки 10 мм из стали класса прочности К52, изготовленная по ГОСТ 20295-85, с трехслойным полиэтиленовым покрытием нормального исполнения по ГОСТ 31448-2012:

Труба — 530 х 10 — К52 ГОСТ 20295-85, покрытие ЗПЭ-Н, ГОСТ 31448-2012

Труба стальная электросварная спирально-шовная диаметром 820 мм, толщиной стенки 12 мм из стали марки СтЗсп2, изготовленная по группе В ГОСТ 8696-74, с двухслойным полипропиленовым покрытием нормального исполнения по ГОСТ 31448-2012:

Труба — 820x 12— СтЗсп2 — В ГОСТ8696—74, покрытие 2ПП-Н, ГОСТ31448—2012

Труба стальная электросварная прямошовная диаметром 530 мм, толщиной стенки 5 мм из стали класса прочности К48, изготовленная по ГОСТ 31447-2012, с трехслойным полиэтиленовым покрытием специального исполнения по ГОСТ 31448-2012:

Труба — 530×5 — К48 ГОСТ31447—2012, покрытие ЗПЭ-С, ГОСТ31448—2012

1( На территории Российской Федерации действует ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии».