1. ВВЕДЕНИЕ

1.1 . Инструкция разработана с учетом накопленного опыта по дефектоскопии гибов необогреваемых труб котлов и трубопроводов в процессе их изготовления, монтажа и эксплуатации.

1.2. С выходом настоящей Инструкции отменяется действие «Инструкции по дефектоскопическому контролю качества металла гибов различных типоразмеров необогреваемых труб котлов и паропроводов свежего пара и горячего промперегрева ТЭС» (М.: СЦНТИ ОРГРЭС, 1974).

1.3 . Настоящая Инструкция составлена на основе экспериментального и производственного контроля большого количества гибов различных типоразмеров необогреваемых труб котлов и паропроводов, находящихся в эксплуатации на электростанциях Минэнерго СССР, а также новых гибов труб, изготавливаемых котельными заводами, монтажными и ремонтными предприятиями.

1.4. Инструкция разработана с учетом требований Правил Госгортехнадзора СССР, ТУ-14-3-460-75 «Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия», ОСТ 108.030.129-79 «Фасонные детали и сборочные единицы станционных и турбинных трубопроводов тепловых электростанций. Общие технические условия», ГОСТ 20415-75 «Контроль неразрушающий. Методы акустические. Общие положения», ГОСТ 21105-75 «Контроль неразрушающий. Магнитопорошковый метод», ОСТ 108.030.40-79 «Элементы трубные поверхностей нагрева. Трубы соединительные в пределах котла. Коллекторы стационарных паровых котлов. Общие технические условия».

1.5 . В Инструкции учтены рекомендации ГОСТ 14782 -78 «Контроль неразрушающий. Швы сварные. Методы ультразвуковые», ГОСТ 17410-78 «Трубы металлические бесшовные цилиндрические. Метод ультразвуковой дефектоскопии», «Основных положений по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций (ОП № 501-ЦД-75)» (М.: СПО Союзтехэнерго, 1978).

Срок введения установлен с 1 января 1982 г.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Инструкция определяет методы дефектоскопии гибов необогреваемых труб в пределах котлов, станционных трубопроводов пара и горячей воды, трубопроводов в пределах турбины и других труб, выполненных из сталей перлитного класса с наружным диаметром 57 мм и более, толщиной стенки 3,5 мм и более. Инструкция не распространяется на литые колена.

2.2 . Инструкция предназначена для выявления дефектов типа пор, рисок, закатов, расслоений, трещин 1 , коррозионных язвин, раковин на наружной и внутренней поверхности гибов и в их сечениях.

2.3 . Объемы и периодичность контроля гибов трубопроводов определяются соответствующими инструктивными документами Минэнерго СССР и Минэнергомаш.

— визуальный осмотр и измерение овальности;

— магнитопорошковую дефектоскопию (МПД);

— измерение толщины стенки ультразвуковым методом;

— ультразвуковую дефектоскопию (УЗД).

2.5. Контроль новых гибов выполняется по всей поверхности гнутого участка с применением методов по п. 2.4, кроме МПД. Гибы труб диаметром 273 мм и более дополнительно подвергаются МПД.

2.6 . Гибы, находящиеся в эксплуатации, подвергаются контролю методами по п. 2.4 , кроме МПД. Гибы труб диаметром 273 мм и более, а также гибы диаметром 133 мм и более с температурой среды 450 °С и выше дополнительно подвергаются МПД.

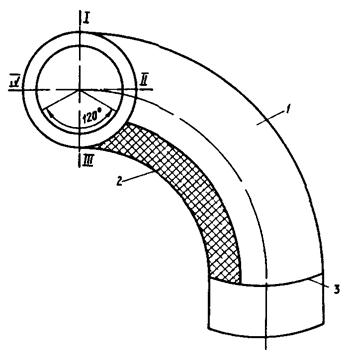

Контроль гибов, находящихся в эксплуатации, выполняется не менее чем на двух третях поверхностей гибов, включая растянутую и нейтральные зоны (рис. 1).

1 При необходимости выявления дефектов типа поперечных трещин контроль выполняется по методике приложения 1 .

1 — контролируемая поверхность; 2 — неконтролируемая поверхность; 3 — линия сопряжения гнутого участка с прямой трубой; I — растянутая зона; II , IV — нейтральная зона; III — сжатая зона.

2.7. Гибы, входящие в контрольные группы, подвергаются всем видам контроля, по п. 2.4 по всей поверхности гиба (в растянутой, сжатой и нейтральной зонах).

2.8 . Контроль гибов по п. 2.4 (кроме визуального) выполняется дефектоскопистами не ниже 4-го разряда, прошедшими подготовку и аттестацию в установленном порядке по «Правилам контроля сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций» (ПК-03-ЦС-66) и ОП № 501 ЦД-75.

2.9 . Визуальный осмотр и измерение овальности в условиях завода выполняется контролерами.

3. ВИЗУАЛЬНЫЙ ОСМОТР И ИЗМЕРЕНИЕ ОВАЛЬНОСТИ

3.1. Визуальный осмотр гибов проводится в целях выявления на наружной поверхности дефектов, не допустимых по ТУ-14-3-460-75 на изготовление труб и ОСТ 108.030.129-79 на изготовление гибов.

Визуальный осмотр поверхности проводится без применения увеличительных приборов после зачистки, выполненной для новых гибов согласно ОСТ 108.030.129-79, а для гибов, находящихся в эксплуатации, после зачистки, выполненной согласно п. 6.16 настоящей Инструкции.

3.2 . По результатам визуального осмотра гибы бракуются, если на наружной или внутренней поверхности обнаружены плены, закаты, трещины, расслоения, рванины, глубокие риски и грубая рябизна.

3.3 . Допускаются поверхностные дефекты без острых углов (вмятины от окалины), мелкая рябизна и другие мелкие дефекты, обусловленные способом производства, не препятствующие проведению осмотра, глубиной не более 3 % номинальной толщины стенки, но не более 2 мм для горячедеформированных труб и 0,2 мм для холодно- и теплодеформированных труб при отношении наружного диаметра к толщине стенки более 5 и 0,6 мм для холодно- и теплодеформированных труб при отношении диаметра к толщине стенки 5 и менее при условии, что толщина стенки не выходит за пределы номинальных допустимых значений.

3.4 . На вогнутой (сжатой) части гибов допускаются неровности типа гофр, а в местах переходов гнутых участков в прямые единичные плавные неровности. При этом допустимые размеры гофр и неровностей определяются ОСТ 108.030.129-79.

3.5. Контроль некруглости (овальности) выполняется согласно ОСТ 108.030.129-79 путем измерения наибольшего и наименьшего диаметров: для гибов с углом поворота, равным или меньшим 30°, — в среднем сечении; для гибов с углом поворота более 30° — не менее чем в трех сечениях гиба: в среднем и на расстояниях, равных 1/6 длины дуги (но не менее 50 мм) от начала и конца гиба, при этом овальность гиба определяется по максимальному из трех измеренных значений.

3.6 . На заводах-изготовителях контроль овальности выполняется непосредственным измерением или путем применения непроходных шаблонов на каждый размер трубы по заводской инструкции, утвержденной главным инженером завода.

3.7 . На ремонтных предприятиях и электростанциях овальность определяется непосредственным измерением с помощью микрометрических инструментов с ценой деления не более 0,01 мм.

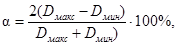

3.8 . Значение овальности фиксируется в процентах для каждого гиба отдельно и определяется по формуле:

где D макс , D мин — наибольший и наименьший наружные диаметры, измеренные в одном сечении.

Значение овальности гибов не должно превышать значений, указанных в ОСТ 108.030.129-79.

3.9 . Результаты измерения овальности оформляются в соответствии с п. 7 настоящей Инструкции.

4. МАГНИТОПОРОШКОВАЯ ДЕФЕКТОСКОПИЯ (МПД)

4.1 . Магнитопорошковая дефектоскопия производится перед УЗК в целях выявления поверхностных дефектов типа трещин, закатов, рыхлот и др.

В условиях эксплуатации на ТЭС допускается вместо МПД применение УЗК поверхностными волнами, методика которого изложена в приложении 2. Контроль выполняется после зачистки поверхности гиба согласно п. 6.16 настоящей Инструкции.

4.2 . Магнитопорошковая дефектоскопия производится в соответствии с ГОСТ 21105 -75 способом циркулярного намагничивания путем пропускания тока по контролируемой части изделия или продольного (полюсного) намагничивания электромагнитом.

4.3. Магнитопорошковый контроль производить по методике, изложенной в приложении 3.

4.4. Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы МПД или травлением или капиллярной дефектоскопией.

Решение о пригодности гибов после удаления дефектов принимается по результатам измерений толщины стенки в месте выборки по п. 5.5.

4.5 . Результаты МПД оформляются в соответствии с п. 7 настоящей Инструкции.

4.4, 4.5. (Измененная редакция).

5. УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ

5.1 . Ультразвуковая толщинометрия производится в целях определения минимальной толщины стенки гиба, в том числе и в местах выборок, если таковые производились.

5.2. Ультразвуковая толщинометрия гибов осуществляется ультразвуковыми толщиномерами «Кварц-6», «Кварц-14», «ТИЦ-3» и другими согласно Инструкции по эксплуатации приборов с точностью измерения: ± 0,15 мм для толщины до 10 мм; ± 0,3 мм — до 25 мм; ± 0,6 мм — более 25 мм.

Допускается выполнение толщинометрии приборами УДМ-1м и УДМ-3 согласно рекомендуемому в приложении 4 методу.

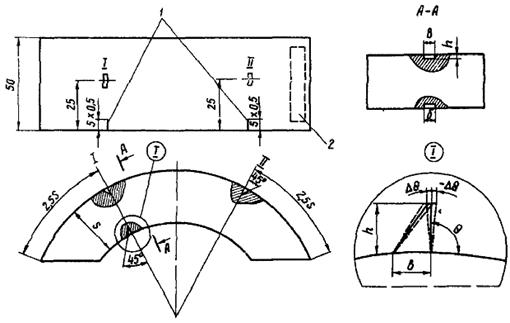

Рис. 2 . Испытательный образец для контроля гибов:

1 — выносные риски; 2 — маркировка

Примечани е. На образцах гибов труб толщиной до 15 мм верхний отражатель располагается в сечении II, нижний — в сечении I; свыше 15 мм — верхний и нижний отражатели располагаются в сечении I .

Измерения толщины производятся после подготовки поверхности согласно п. 6.16 настоящей Инструкции.

5.3 . Перед проведением толщинометрии приборы должны быть подготовлены к работе: настроены по заводской инструкции по эксплуатации прибора и проверены на испытательном образце, применяемом для УЗД гибов данного типоразмера (рис. 2 ).

5.4 . Измерение толщины стенки гиба производится на растянутой части по всей длине гиба.

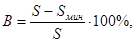

В условиях ТЭС (монтажа, входного контроля) дополнительно проводятся измерения толщины стенки на обеих нейтралях на участках длиной 100 — 150 мм шириной 30 — 50 мм в местах измерения овальности и на одном из прямых участков вблизи гиба по периметру на кольце шириной 30 — 50 мм.

5.5 . Для соединительных трубопроводов в пределах котла, турбины и станционных трубопроводов значение утонения стенки определяется по формуле:

где S — номинальная толщина стенки трубы;

S мин — минимальная толщина стенки трубы в месте гиба на растянутой стороне.

Утонение стенки гибов для труб, выполненных с отклонениями от номинальных размеров по толщине, не должно превышать значений, указанных в ОСТ 106.030.40-79.

5.6. Результаты толщинометрии оформляются в соответствии с п. 7 настоящей Инструкции.

6. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

6.1 . Ультразвуковая дефектоскопия гибов производится для выявления дефектов как на внутренней и наружной поверхностях, так и в сечении гиба без установления типа дефекта.

6.2 . Наиболее часто встречающимися дефектами в гибах могут быть: расслоения, риски, рыхлоты, коррозионно-усталостные трещины, коррозионные язвины.

6.3 . Ультразвуковую дефектоскопию гибов рекомендуется производить после визуального осмотра, измерения овальности, МПД и измерения толщины стенки.

6.4. Оценка качества гибов производится на основании сопоставления параметров эхо-сигналов от дефекта и углового отражателя типа «зарубка» на испытательном образце соответствующего типоразмера.

6.5 . Испытательные образцы для контроля гибов изготавливаются из прямых участков труб. Материал образцов должен соответство вать материалу контролируемого гиба. При контроле гибов, находящихся в эксплуатации более 50 тыс. ч, образцы рекомендуется изготавливать из труб, проработавших такой же срок.

Для настройки дефектоскопа на внутренней и наружной поверхностях испытательного образца (см. рис. 2) изготавливаются угловые отражатели («зарубки») по технологии, приведенной в приложении 5 ОП № 501-ПД-75.

Размеры угловых отражателей и параметры контроля гибов в зависимости от толщины стенки приведены в табл. 1.

Размеры углового отражателя («зарубки»), мм

СНиП 2.05.06-85*. Магистральные трубопроводы. Часть 7

12.4*. Глубину заложения трубопровода до верха трубы следует принимать не менее 1,5 м.

12.5. В случае одновременного строительства нескольких трубопроводов диаметром до 150 мм включ. допускается их укладка в одной траншее на расстоянии не менее 0,5 м друг от друга. При этом расстояние между объектом и ближайшим к нему трубопроводом устанавливается как для трубопровода диаметром 150 мм.

12.6*. Участки трубопроводов, прокладываемые на местности, расположенной на одинаковых отметках или выше населенных пунктов, зданий и сооружений, указанных в поз. 1—4 табл. 20*, относятся к категории В в пределах проекции объекта на трубопровод и примыкающих к проекции с обеих сторон участков длиной, равной соответствующим минимальным расстояниям, указанным в табл. 20*.

Вдоль этих участков должны предусматриваться канавы для отвода СУГ в безопасное место в случае разлива, если отсутствуют естественные преграды.

12.7. Запорную арматуру, предусматриваемую к установке на трубопроводах согласно п. 4.12, следует размещать непосредственно у границ участка I категории.

12.8*. В качестве линейной запорной арматуры необходимо предусматривать арматуру бессальниковой конструкции, предназначенную для бесколодезной установки.

12.9. Запорная арматура должна быть стальной и предназначаться для соединения с трубопроводами при помощи сварки.

Применение фланцевой арматуры допускается только для подключения трубопроводов к оборудованию, а также к устройствам, используемым при производстве ремонтных работ.

Затворы запорной арматуры должны отвечать первому классу герметичности по ГОСТ 9544—93.

12.10. Расстояние между линейной запорной арматурой, устанавливаемой на трубопроводе, должно быть не более 10 км.

12.11*. Линейная запорная арматура, а также запорная арматура, устанавливаемая у границ участков категории В, должна иметь дистанционное управление согласно нормам технологического проектирования.

При этом для участков, оговоренных в п. 12.6*, должно предусматриваться автоматизированное отключение запорной арматуры в случае утечки СУГ.

Методы обнаружения утечек регламентируются нормами технологического проектирования.

12.12*. При параллельной прокладке трубопроводов узлы линейной запорной арматуры должны располагаться со смещением относительно друг друга не менее чем на 50 м.

12.13*. Каждый узел линейной запорной арматуры должен иметь обвязку трубопроводами диаметром 100-150 мм, обеспечивающую возможность перепуска и перекачки СУГ из одного участка в другой и подключения инвентарного устройства утилизации.

12.14. Не допускается для трубопроводов сжиженных углеводородных газов устройство колодцев для сбора продукта из футляров, предусматриваемых на переходах через железные и автомобильные дороги.

12.15*. Трубопроводы диаметром 150 мм и более должны оснащаться узлами приема и пуска очистных устройств. Места расположения этих узлов устанавливаются проектом в зависимости от конкретного профиля трассы трубопровода, но не более 100 км друг от друга.

При параллельной прокладке трубопроводов, узлы приема и пуска средств очистки и диагностики на соседних трубопроводах должны быть смещены относительно друг друга на 150 м. Освобождение от СУГ камер пуска и приема средств очистки и диагностики производится в соответствии с нормами технологического проектирования.

12.16. Все элементы трубопроводов, оснащенных узлами приема и пуска очистных устройств, должны быть равнопроходными.

12.17. Пункты дистанционного управления запорными органами узлов приема и пуска очистных устройств должны размещаться за пределами границы, определяемой радиусом, равным расстояниям, указанным в поз. 3 табл. 20* (для узла пуска — в направлении движения очистного устройства, для узла приема — в направлении, противоположном движению очистного устройства).

12.18*. Насосные станции, размещенные на расстоянии менее 2000 м от зданий и сооружений, должны располагаться на более низких отметках по отношению к этим объектам.

12.19. Головные насосные станции следует располагать, как правило, на площадках заводов-поставщиков, используя емкости, системы энерго- и водоснабжения и другие вспомогательные службы этих предприятий.

12.20. Промежуточные насосные станции должны располагаться на специально отведенных территориях с учетом требований норм технологического проектирования. Размещать насосные станции перед переходами через реки с шириной в межень свыше 200 м не допускается.

12.21*. Минимальное расстояние от насосной станции до населенных пунктов, отдельных зданий и сооружений следует принимать по табл. 20* как для трубопровода, к которому относится насосная станция.

12.22. Запорная арматура на отводах от насосов к всасывающим и нагнетательным коллекторам должна предусматриваться с дистанционным управлением и размещаться: для оперативной работы — внутри здания насосной станции, для аварийных отключений — снаружи, на расстоянии не менее 3 м и не более 50 м от стены здания насосной.

12.23. Факел для сжигания газов при продувке резервуаров, насосов и трубопроводов насосной станции должен иметь высоту не менее 10 м и располагаться от ближайшего здания, сооружения, машины или аппарата насосной станции на расстоянии, устанавливаемом исходя из допустимого воздействия теплового потока на эти объекты, но не менее 60 м.

12.24. Трубопроводы насосных станций в пределах промышленных площадок следует прокладывать надземно на отдельно стоящих опорах или эстакадах. При этом всасывающие трубопроводы необходимо прокладывать с уклоном к насосам, а нагнетательные — от насосов. На трубопроводах не должно быть изгибов в вертикальной плоскости, препятствующих свободному стоку продукта.

12.25. Узлы подключения трубопровода к промежуточным насосным станциям должны оборудоваться дистанционно управляемой арматурой для отключения насосных от трубопровода без прекращения его работы.

Пункты 12.26.-12.29 исключить.

12.30. Минимальное давление в любой точке трубопровода (с целью предотвращения образования двухфазного потока) должно быть выше упругости паров продукта на 0,5 МПа (5 кгс/см 2 ) .

12.31*. Необходимость установки опознавательных столбиков (знаков) и их оформление на переходах трубопроводов через железные дороги общей сети решается по согласованию с МПС РФ.

12.32*. Система автоматики, безопасности и управления процессом транспортирования СУГ должна предусматриваться в соответствии с нормами технологического проектирования.

12.33*. Трубопроводы сжиженных газов должны сооружаться из труб, изготовленных по специальным техническим условиям, утвержденным в установленном порядке.

12.34*. На переходах трубопроводов через проселочные и лесные дороги должны предусматриваться решения по защите трубопроводов от повреждения (прокладка в защитных металлических футлярах, покрытие железобетонными плитами и др.).

12.35*. Подводные переходы трубопроводов через судоходные и сплавные водные преграды должны быть, как правило, конструкции «труба в трубе».

13.1. Материалы и изделия, применяемые для строительства магистральных трубопроводов, должны отвечать требованиям государственных стандартов, технических условий и других нормативных документов, утвержденных в установленном порядке, а также требованиям настоящего раздела.

13.2. Материалы и изделия для строительства объектов связи, электроснабжения, автоматики, водоснабжения, канализации и других технологических трубопроводов следует выбирать согласно строительным нормам и правилам на соответствующие сооружения.

ТРУБЫ И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ

13.3*. Для строительства магистральных трубопроводов должны применяться трубы стальные бесшовные, электросварные прямошовные, спирально-шовные и других специальных конструкций, изготовленные из спокойных и полуспокойных углеродистых и низколегированных сталей диаметром до 500 мм включ., из спокойных и полуспокойных низколегированных сталей диаметром до 1020 мм и низколегированных сталей в термически или термомеханически упрочненном состоянии для труб диаметром до 1420 мм.

Трубы бесшовные следует применять по ГОСТ 8731-87, ГОСТ 8732-78 и ГОСТ 8733-87, ГОСТ 8734-75 — группы В и при соответствующем технико-экономическом обосновании по ГОСТ 9567— 75, трубы стальные электросварные — в соответствии с ГОСТ 20295—85 для труб диаметром до 800 мм включ. и техническими условиями, утвержденными в установленном порядке, — для труб диаметром свыше 800 мм с выполнением при заказе и приемке труб требований, изложенных в пп. 13.4-13.17.

Допускается применение импортных труб, соответствующих требованиям настоящего раздела.

13.4. Трубы должны иметь сварное соединение, равнопрочное основному металлу трубы. Сварные швы труб должны быть плотными, непровары и трещины любой протяженности и глубины не допускаются.

13.5. Отклонения от номинальных размеров наружных диаметров торцов труб на длине не менее 200 мм не должны превышать для труб диаметром до 800 мм включ. величин, приведенных в соответствующих государственных стандартах, по которым допускается применение труб для магистральных трубопроводов, а для труб диаметром свыше 800 мм ± 2 мм.

Овальность концов труб (отношение разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру) не должна превышать 1 %. Овальность труб толщиной 20 мм и более не должна превышать 0,8 %.

13.6. Кривизна труб не должна превышать 1,5 мм на 1 м длины, а общая кривизна — не более 0,2 % длины трубы.

13.7. Длина поставляемых заводом труб должна быть в пределах 10,5—11,6 м.

13.8. Трубы должны быть изготовлены из стали с отношением предела текучести к временному сопротивлению не более:

0,75 — для углеродистой стали;

0,8 — для низколегированной нормализованной стали;

0,85 — для дисперсионно-твердеющей нормализованной и термически упрочненной стали;

0,9 — для стали контролируемой прокатки, включая бейнитную.

Трубы диаметром 1020 мм и более должны изготавливаться из листовой и рулонной стали, прошедшей 100%-ный контроль физическими неразрушающими методами.

13.9. Относительное удлинение металла труб на пятикратных образцах должно быть, %, не менее:

20 — для труб с временным сопротивлением до 588,4 МПа (60 кгс/мм 2 );

18 — для труб с временным сопротивлением до 637,4 МПа (65 кгс/мм 2 );

16 — для труб с временным сопротивлением 686,5 МПа (70 кгс/мм 2 ) и выше.

13.10. Ударная вязкость на образцах Шарпи и процент волокна в изломе основного металла труб со стенками толщиной 6 мм и более должны удовлетворять требованиям, приведенным в табл. 21.

Ударную вязкость следует определять по ГОСТ 9454-78 на образцах типов 11-13.

Рабочее давление, МПа (кгс/см 2 )

Ударная вязкость на образцах типов 11-13 ГОСТ 9454-78 при температуре, равной минимальной температуре стенки трубопровода при эксплуатации, Дж/см 2 (кгс × м/см 2 ), не менее

Процент волокна в изломе образца DWTT при температуре, равной минимальной температуре стенки газопровода при эксплуатации, %, не менее