Механизмы фиксации. Конструкция механизмов фиксации , страница 5

Фиксаторы служат для остановки движущихся деталей или узлов БФ в определенном положении. В простейшем случае задерживающий элемент представляет собой стержень, входящий в паз или гнездо движущейся детали. Фиксирующее устройство должно быстро и точно фиксировать подвижные части в требуемом положении, остановить подвижные детали без толчков и ударов, просто и быстро освобождать подвижные детали при технологических проверках.

Различают жесткие фиксаторы с принудительным освобождением задерживаемого элемента и фиксаторы с упругой фиксацией, когда освобождение подвижной детали происходит автоматически. Фиксаторы с принудительным освобождением обычно сложнее по конструкции, чем фиксаторы с упругой фиксацией, но точнее и надежней.

Фиксаторы с принудительным освобождением задерживаемого элемента применяются для фиксации вращающихся или поворотных деталей. Наиболее часто применяются фиксаторы с цилиндрическим пальцем и коническим пальцем, а также высокоточный фиксатор с плоским пальцем. В таких фиксаторах зазор между пальцем и корпусом выбирают регулирующим клином. В большинстве случаев фиксаторы БФ совмещают с механизмами раскрытия как единый конструктивный элемент. Такие фиксаторы рассмотрены совместно с соответствующими механизмами раскрытия (см. разд. 3).

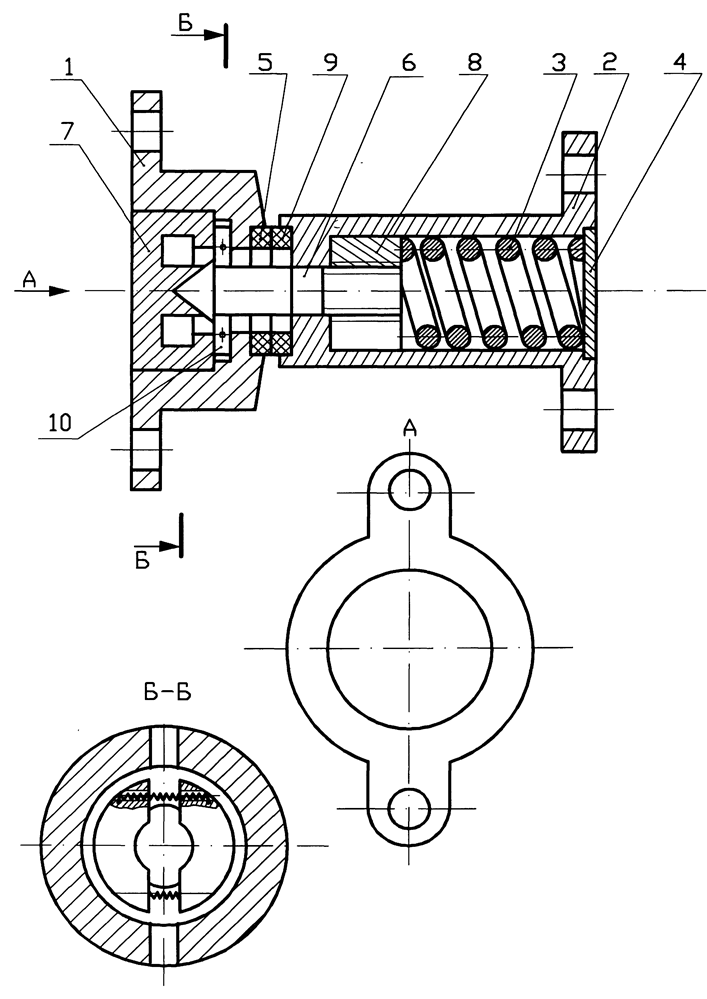

Механизмы фиксации, не связанные с поворотными деталями БФ, называются защелками и применяются для блокировки крайних элементов БФ. На рис. 4.10 показана защелка, которая состоит из двух сборочных единиц: корпуса шайбы 1 и корпуса штыря 2. В корпусе шайбы размещены опора 7 и шайба 10, в корпусе штыря — пружина 3 и втулка 8 со штырем 6. На торцах обеих сборочных единиц приклеены упорные резиновые шайбы 5, 9, которые служат буферами при срабатывании защелки.

В конце раскрытия панелей БФ штырь 6 конусным выступом раздвигает шайбу 10 и проходит до упора в опору 7. Шайба 10 под действием пружин захлопывается за конусом штыря. В результате этого происходит закрытие замка и блокирование панелей БФ.

1 – корпус шайбы; 2 – корпус штыря; 3 – пружина; 4 – пластина; 5, 9 – упорные шайбы; 6 – штырь; 7 – опора; 8 – втулка; 10 – шайба

5 Механизмы отделения

5.1 Общая характеристика механизмов отделения

К средствам отделения относятся механизмы, обеспечивающие отведение БФ от КА до или в момент ее раскрытия, а также для отведения отработавшей свой ресурс БФ.

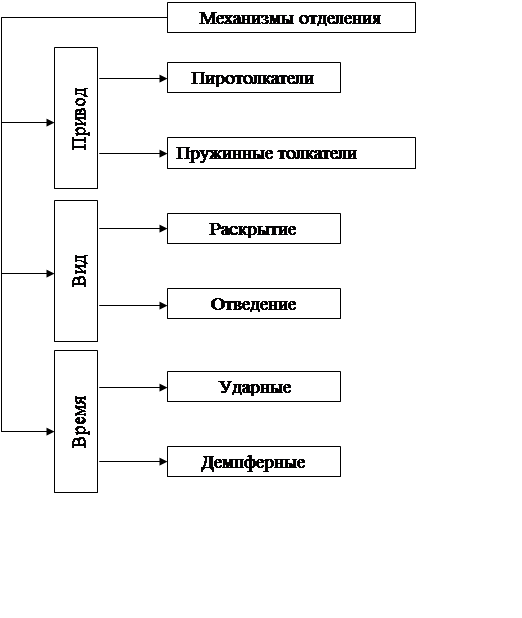

Механизмы отделения включают в себя толкатели различного типа. Конструкция механизмов определяется усилиями, необходимыми для отведения БФ, динамикой отведения, схемой раскрытия БФ, методами зачековки и фиксации. Механизмы отделения могут применяться как автономные устройства, так и совместно с механизмами раскрытия и зачековки. Механизмы отделения можно классифицировать по типу привода (пружинные, пиротехнические); по виду отделения (раскрытия, отведения); по времени отделения (ударные, демпферные) и т.п. (рис. 5.1).

Рис. 5.1 Структурная схема механизмов отделения

Признаки классификации механизмов отделения БФ могут быть более обширными. Однако в данной работе рассмотрены лишь наиболее характерные механизмы отделения.

В табл.5.1 показана взаимосвязь механизмов отделения БФ со схемами раскрытия БФ.

Таблица 5.1 Взаимосвязь механизмов отделения со схемами раскрытия БФ

У вас есть две и более трубы. Диаметр одной трубы больше чем другой и так далее. вы хотите чтобы ваша труба складывалась во внутрь другой, иными словами вам нужно изготовить телескопический механизм.

Пожалуй начать начать нужно с определения, а какой собственно механизм вам нужен. Одно дело если вам нужен простой механизм по-типу складной антенны.

Самый примитивный вариант

Этот вариант я добавил на сайт после написания статьи, так как почему-то раньше в голову не пришло. В красной трубе просверливаются отверстия в ряд, а в синий всего одно — сквозное. Туда будет установлен блокировочный винт. Винт проходит через обе трубы, и не даёт выпасть красной.

Кстати из преимуществ — отлично держит нагрузку. Так что решайте сами.

Немного сложнее — механизм без регулятора

Как пример антенна я уже писал. Или же любая вещь, которая предусматривает выдвижение трубы только на максимальную длину. Если выдвините не на максимальную — она не будет держаться.

В удочках также часто используется примитивный телескопический механизм.

Рассмотрим некоторые варианты. В первом предлагаю использовать две трубы — синяя и красная. Чтобы одна труба не выпадала из другой, используем ограничительные накладки. В случае если красная труба алюминиевая, то её конец можно расширить путём вбивания деревяшки во внутреннюю часть. Если пластик то клеить. Если синяя труба алюминиевая, то её во первых можно зажать, во вторых можно напаять ограничители. Если пластик то клеить. Если ваши трубы водопроводные из пвх — то клеить их нельзя даже суперклеем. Пвх не вступает в реакцию со многими веществами — избегайте этого материала.

Второй вариант похож на первый. Но в нём на синей трубе нету ограничителя. Вместо этого используется накладка из третьей, зелёной трубы. Второй вариант — это самая распространённая конструкция. Она используется почти во всех крупных предметах.

Сложный механизм с регулятором

Как пример — швабра с регулируемой по длине ручкой. Аналогичная у валиков, металлоискателей. Короче говоря все предметы с ручками регулируемой длины. Поворот например по часовой стрелке блокирует штангу механизмом. То-есть можно удобно подстроить по росту или нужной длине. И неважно что труба не выдвинута на максимальную длину.

Создать дома такой — сложно. Ограничительная конструкция взята из первого или второго варианта выше. Однако есть одно отличие — это блокирующий механизм. Он отмечен розовым цветом. На словах рассказать как он работает не выйдет, поэтому смотрим картинки.

Этот механизм взят из швабры. Он состоит из двух частей. Его можно изготовить из двух круглых брусков пластика (труба без дырки). На большую часть механизма, надевается маленькое кольцо. Оно ходит, при вращении ручки швабры, вокруг большей части механизма, пока не упрётся в кусочек ограничительного пластика большей части.

Поворот ручки швабры приводит к тому что, «общая ширина» расширяется из-за кольца. Таким образом, труба блокируется на нужной длине. Естественно такой механизм не выдержит серьёзных нагрузок, но они то, в большинстве случаев и не нужны. На третьей и четвёртой фотографиях показана разница при повороте кольца. Ограничительный механизм лучше делать из пластика или металла.

Механизм с внешним зажимом

Про эту конструкцию можно сказать что это тоже самое, что и предыдущая, только наоборот. Зажимной механизм находится не внутри трубы, а снаружи (Механизм отмечен розовым цветом), отличия только в этом. Кстати он выдержит более высокие нагрузки чем предыдущий, так как у него тупо больше диаметр, отсюда и больше площадь обхвата.

Иногда можно встретить данный механизм у швабр с ручками регулируемой длины, однако подавляющее большинство почему-то имеет внутренний механизм.

Смотреть лучше на месте, либо, если есть чертежи переходника — смотрите их. Такие переходники бывают и пластиковыми и металлическими, например вот. Если пройдёте по ссылке, то сразу станет понятно что наша первая узкая труба, должна проходить в маленькое отверстие и зажиматься гайкой.

Подробнее ищите в интернете по запросам: «штуцер», «муфта» и тп.

Механизм с регулятором — «Костыль»

Этот механизм используется как вы догадались из названия в костыле — по этому можете и судить о том, какие нагрузки он переносит. В синей трубе просверлены не сквозные отверстия в ряд, на рисунке серым цветом. В красной трубе отверстие всего одно, под ним и располагается механизм защёлка.

Работает он очень просто — пружина оранжевого цвета, сама защёлка розового. Пружина выталкивает защёлку. Чтобы отрегулировать трубу по нужной длине, на защёлку нажимают пальцем вниз и она опускается до такого состояния, при котором синяя труба свободно проходит (до следующей дырки). Механизм довольно простой, но очень эффективный, изготавливая его позаботьтесь о том, чтобы пружина и защёлка не гуляла по красной трубе. Защёлку лучше делать из металла, как это сделано в костыле.

Конструкции фиксаторов

Фиксаторы применяют для стопорения детали, движущейся относительно другой детали в прямолинейных направляющих или вращающейся относительно последней на оси.

Фиксация может быть бесступенчатой — с остановкой подвижной детали в любом положении, или ступенчатой — с остановкой через заданные интервалы.

Фиксация может быть упругой или жесткой. В первом случае фиксатор удерживает деталь с определенной силой (обычно небольшой). Для перевода детали из одного положения в другое требуется преодоление этой силы. Во втором случае фиксатор вводится в гнезда, расположенные на неподвижной детали, и держит подвижную деталь жестко. Для перевода детали из одного положения в другое нужно предварительно вывести фиксатор из гнезда.

Простейший вид упругого фиксатора — шарик, заложенный в цилиндрическое отверстие в одной из деталей и нагруженный пружиной (рис. 404). Под действием пружины шарик заскакивает в гнездо, проделанное в другой детали, и держит деталь в этом положении с силой, пропорциональной натяжению пружины и углу наклона стенок гнезда. Для перемещения детали в другое положение необходимо приложить усилие в направлении перемещения, достаточное для сжатия пружины и вывода шарика из гнезда.

В конструктивном отношении шариковый фиксатор обладает рядом недостатков. Во избежание заклинивания шарик должен быть погружен в отверстие настолько, чтобы при крайнем положении его центр не доходил до кромок отверстия на расстояние (а) (рис. 404, II), что ограничивает глубину фиксирующего гнезда. Центрирование пружины на шарике нежесткое. Трудно зафиксировать шарик от выпадения из отверстия при разборке соединения.

Такие недостатки не присущи цилиндрическим фиксаторам со сферической рабочей поверхностью (рис. 405, I, II). Задача фиксации плунжера в продольном направлении легко решается, например, способом, изображенным на рис. 405, II.

В конструкции на рис. 406, I фиксатор скользит по плоской поверхности. Эта схема применяется для бесступенчатой фиксации. Фиксатор в данном случае играет роль тормоза; деталь удерживается силой трения фиксатора по плоской поверхности.

В конструкции на рис. 406, II гнездо сферическое. Эта схема нерациональна во многих отношениях. Во-первых, изготовление сферического гнезда затруднительно, во-вторых, сила фиксации неопределенна, она зависит от того, в какой точке сферы происходит касание фиксатора и гнезда, т. е. зависит от точности изготовления охватывающей и охватываемой сфер. В конструкции (рис. 406, III) с гнездом, имеющим диаметр, больший диаметра сферы фиксатора, фиксация положения детали нежесткая. Лучше конструкции с коническим гнездом (рис. 406, IV—VII). Изменяя угол конуса, можно регулировать силу фиксации, т. е. силу, с которой фиксатор держит деталь при полном погружении сферы в гнездо.

Сила, необходимая для срывания с фиксатора, определяется из соотношения T ≈ Q/tg (α/2), где Q — сила затяжки пружины; α — угол конуса гнезда (рис, 406, VII). При уменьшении угла конуса до определенного значения соединение приобретает способность самоторможения; фиксация становится жесткой.

На рис. 406, VIII, IX изображены случаи жесткой фиксации заходом цилиндрической части фиксатора в цилиндрическое гнездо.

На рис. 407, I—IX показаны цилиндрические и цилиндроконические фиксаторы. Конические фиксаторы обеспечивают более точную фиксацию, чем сферические и цилиндрические. При перемещении детали, несущей фиксатор, относительно неподвижной детали, на конической поверхности фиксатора возникает стремящаяся поднять фиксатор сила (рис. 408)

где Q — сила пружины, нагружающей фиксатор; α/2 — половина центрального угла конуса.

Сила Р вызывает в крайних точках направляющих фиксатора реактивные силы

Подъему фиксатора противодействуют силы трения N1f и N2f (где f —коэффициент трения), а также осевая составляющая силы трения Рf, возникающая в точке приложения силы Р и равная P·f·cos α/2.

Подставив в это уравнение значения N1 и N2 из выражений (132) и (133), получим

Это выражение определяет предельный угол α, при котором еще возможен подъем фиксатора. При меньших значениях угла α соединение получается самотормозящим.

Для фиксаторов с небольшим вылетом конуса относительно направляющей отношение L/l обычно равно 1,2—1,3. Коэффициент трения f можно принять равным 0,1.

Подставив эти значения в выражение (134), получим tg α/2 = 0,24—0,26, откуда α/2 ≈ 15° и угол при вершине конуса α ≈ 30°.

В приведенных выше соотношениях не учтены реактивные силы трения в направляющих детали, несущей фиксатор. Если деталь поворотная, то это сила трения на оси поворота детали, равная f·P· cos α/2 и создающая на оси фиксатора силу, противодействующую повороту, равную f·Р·r·(cos α/2)/R, где r — радиус оси поворота, R — расстояние от фиксатора до оси поворота. Если деталь, несущая фиксатор, движется прямолинейно, то это — силы трения, противодействующие прямолинейному перемещению детали и зависящие от конструкции и расположения направляющих. Из-за наличия этих дополнительных сил самоторможение практически наступает уже при центральном угле конуса α = 35 —40°.

Однако, учитывая возможные колебания коэффициента трения, следует для уверенного самоторможения принимать значения α 60°. Те же соотношения справедливы и для сферических фиксаторов (в данном случае α — центральный угол конического отверстия, в которое входит сфера фиксатора).

Конструктивные разновидности фиксаторов приведены на рис. 409. На рис. 409, I—V показаны шариковые фиксаторы; на рис 409, II — фиксатор с регулировкой силы затяжки пружины.

Выпадение шарика из отверстия предупреждают подвальцовкой кромок отверстия (рис. 409, III) в детали (если деталь выполнена из пластичного металла) или в промежуточном корпусе из пластичного металла (рис. 409, IV, V).

Конструкции, изображенные на рис 409, IV, V — агрегатированные: фиксатор устанавливается на деталь в сборе как отдельный узел.

На рис. 409, VI—XIII показаны цилиндросферические фиксаторы. Конструкции на рис. 409, VII—IX — агрегатированные. В конструкции на рис. 409, IX фиксатор застрахован от выпадения цилиндрическим штифтом, пропущенным через отверстия в корпусе и окна в стержне фиксатора.

На рис. 409, X—XIV показаны цилиндрические фиксаторы для жесткой фиксации. Обязательны конус-искатель на цилиндре и заходная фаска в гнезде. Как и во всякой конструкции с жесткой фиксацией, должны быть предусмотрены средства извлечения фиксатора из гнезда.

На рис. 409, XV—XVII изображены цилиндроконические фиксаторы; конструкция на рис. 409, XVII — агрегатированная.

Клиновой фиксатор (рис. 409, XVIII), входящий в треугольную прорезь детали, должен быть застрахован от проворачивания в отверстии. В конструкции фиксатор удерживается от поворота лысками на хвостовике, пропущенном через фигурное отверстие в корпусе.

На рис. 410 показаны примеры фиксации втулок на валах. В конструкциях на рис. 410, I, II фиксация упругая, в конструкциях на рис. 410, III—VI — жесткая. В случае жесткой фиксации должны быть предусмотрены отверстия для утопления фиксаторов при разборке соединения.

В конструкциях на рис. 410, I—IV втулка фиксируется только в осевом направлении заходом фиксаторов в кольцевую выточку и имеет свободу вращения относительно вала; в конструкциях на рис. 410, V, VI фиксаторы заходят в отверстие втулки; втулка зафиксирована в осевом и угловом направлениях.

В конструкциях, подобных изображенным на рис. 410, IV, V, желательно упорные буртики фиксаторов выполнять по сфере диаметром, равным диаметру внутренней полости вала, для обеспечения надежного прилегания буртиков к стенкам полости.

Концентричные цилиндрические детали часто фиксируют в осевом направлении относительно друг друга разными пружинными кольцами. Кольцо устанавливается в выточку наружной детали (рис. 411, I) и при введении одной детали в другую заскакивает в кольцевую выточку вала Возможна и обратная схема; кольцо устанавливается в выточку вала (рис. 411, II) и заскакивает в выточку наружной детали.

Для надежного действия фиксатора необходимо, чтобы в первом случае внутренний диаметр d1 кольца в свободном состоянии (рис. 412, I) был несколько меньше внутреннего диаметра выточки на валу. В рабочем состоянии кольцо должно несколько утопать в выточке наружной детали (величина а, рис. 412, III).

Во втором случае наружный диаметр D1 кольца в свободном состоянии (рис. 413, I) должен быть несколько больше наружного диаметра D2 выточки в корпусе. В рабочем состоянии кольцо должно несколько утопать в выточке вала (величина а, рис. 413, III).

Фиксация кольцами круглого сечения — упругая. При необходимости жесткой фиксации применяют кольца прямоугольного сечения (рис. 414, I, II, III).

При кольцах с биконической поверхностью (рис. 415, I, II, III) фиксация может быть в зависимости от угла конуса упругой или жесткой.

На рис. 416 изображены типовые конструкции фиксирующих поворотных рукояток. В конструкции на рис. 416, I фиксирующий штырь (а), скользящий во втулке (б), укрепленной на рукоятке (в), заходит в конические отверстия на неподвижном лимбе (г). Для выхода фиксатора из отверстия необходимо оттянуть ручку (д), после чего фиксатор может быть установлен в другое отверстие лимба.

Удобнее в обращении конструкция на рис. 416, II, где фиксирующий штырь соединен с ручкой (д) многозаходной резьбой. Вывод фиксатора из отверстия лимба осуществляется поворотом ручки (д) вокруг оси.

На рис. 416, III изображена рукоятка с бесступенчатой фиксацией. В этом случае фиксирующий штырь перемещается в пазу лимба, выполненном по дуге окружности с центром, совпадающим с осью вращения рукоятки. Фиксация в любом положении осуществляется поворотом ручки (д) вокруг ее оси, что сопровождается затяжкой рукоятки на лимб. Для освобождения фиксатора ручку поворачивают в обратном направлении.