- Измерение диаметра и кривизны трубы

- Диаметр

- Кривизна

- MINI. Прибор для контроля прямолинейности, внутреннего диаметра и профиля внутренней поверхности профилированных труб и других цилиндрических объектов

- Измеряемые параметры:

- Технические характеристики

- Точность измерений (предел абсолютной погрешности)

- Прибор содержит:

- Методика измерений

- Автоматизация

- Состав изделия

- Техническое обслуживание

- Калибровка

- Другие применения

- Лазер опорный

- Линейка для проверки прямолинейности труб

- § 95. Инструменты для контроля плоскостности и прямолинейности

- UNO. Прибор для бесконтактного контроля внутреннего диаметра и прямолинейности труб и других цилиндрических изделий

- Измеряемые параметры

- Технические характеристики

- Точность измерения (пределы абсолютной погрешности)

- Прибор содержит

- Методика измерений

- Автоматизация

- Состав изделия

- Техническое обслуживание

- Калибровка

- Другие применения

Измерение диаметра и кривизны трубы

Диаметр

Диаметр трубы очень тонкая вещь. На сварных трубах он имеет более меньший разброс который может быть достигнут в пределах +/- 1,0% от номинального диаметра, как правило, для бесшовных труб требование к диаметру немного меньше, это связано с технологией изготовления сварных и бесшовных труб.

Диаметр труб на заводах, измеряется при помощи штангельтрубомеров которые до сотых долей миллиметров способны определить диаметр трубы в различных точках, как по периметру с торцов, так и по длине трубы. Фотография штангельтрубометра представлена на рисуноке 1.

Рисунок 1 — Штангельтрубомер

Как упоминалось раньше, диаметр трубы зависит от многих параметров и в различных точках по периметру трубы диаметр может иметь различные значения (может иметь, как и максимум, так и минимум) это применимо как к бесшовным трубам так и к сварным.

Штангельтрубомер имеет вид скобы, которая имеет радиус максимального диаметра трубы, которой этот прибор способен измерить.

При измерении диаметра, замер производят обычно в двух точках, ищут максимальный и минимальный диаметр. Это делается для того чтобы определить овальность трубы, которая в зависимости от требований рассчитывается по формулам определенным в НТД.

Может измеряется диаметр по торцам и телу трубы, так измеряют сварные трубы так как диаметр на торцах и посередине может быть различный т.к. трубы свернутые методом холодной формовки, а затем сваренные имеют некоторую величину распружинивания которая на торцах достигает максимального значения, но не такую как по середине трубы (по телу).

Кривизна

Кривизна трубы или отклонение от прямолинейности, измеряется при помощи обычной струны или лески приложенной к торцам трубы – рисунок 2. Предельное отклонение общей кривизны измеряется в процентах от фактической длины трубы, но как и диаметр, кривизна трубы даже если она в допуске может влиять на последующие переделы (сварку труб стык в стык, нарезку резьбы на трубе, изготовление отводов и переходников. Кривизна на трубах измеряется в различных плоскостях 0, 90, 180 и 270 градусов. Схема измерения трубы при помощи лески представлена на рисунке 2.

Рисунок 2 — Схема измерения общей кривизны трубы

Просмотров: 16967 Создан: 2013-01-06 Источник: Трубные технологии

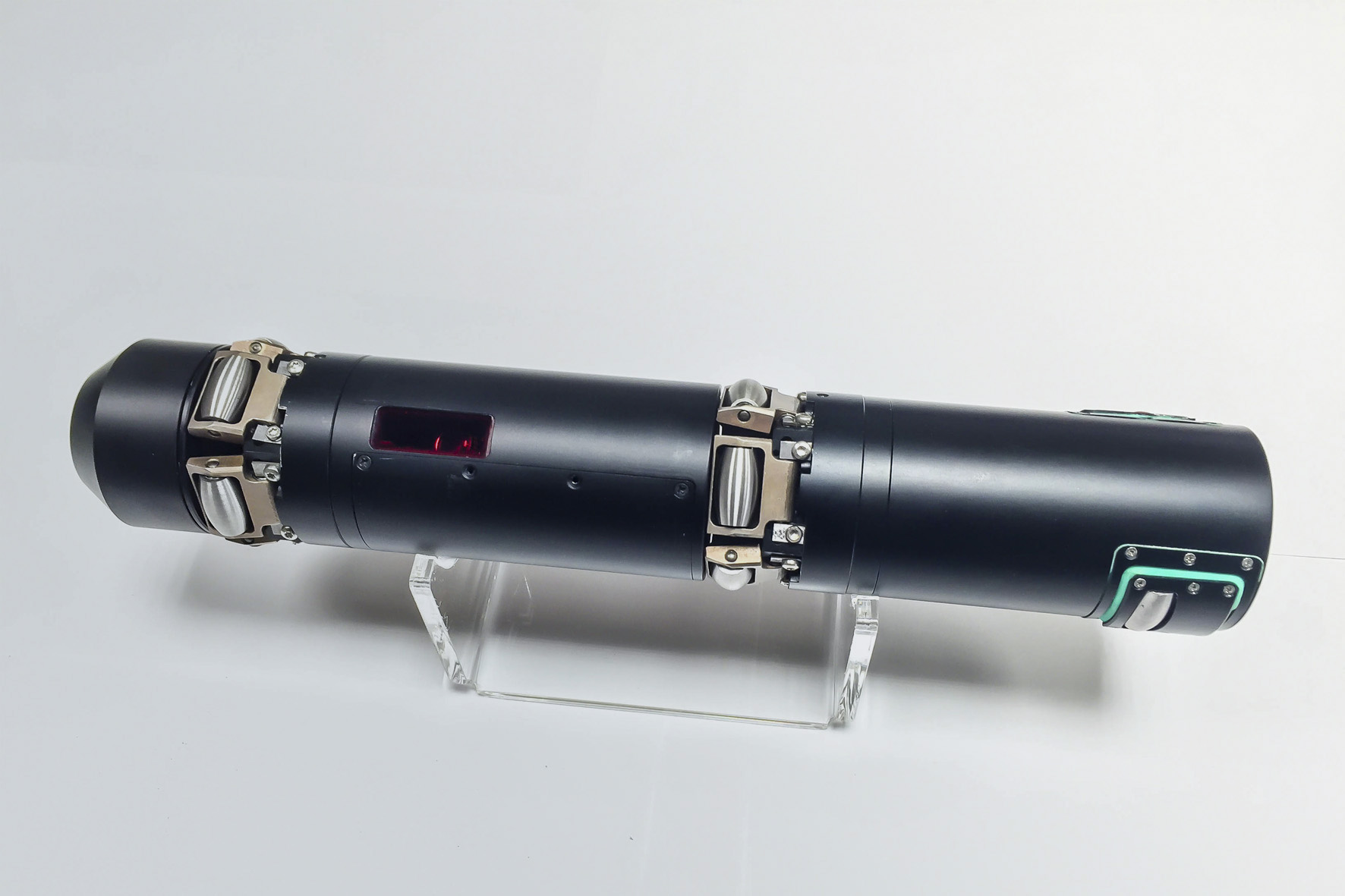

MINI. Прибор для контроля прямолинейности, внутреннего диаметра и профиля внутренней поверхности профилированных труб и других цилиндрических объектов

|    |

Прибор предназначен для измерения прямолинейности, внутреннего диаметра, сканирования профиля внутренней поверхности нарезных труб от 55 мм. Все измерения проводятся бесконтактным методом с помощью встроенных в прибор оптических датчиков.

Измеряемые параметры:

- геометрические размеры профиля внутренней поверхности трубы и ее видимых дефектов;

- внутренний диаметр;

- овальность;

- прямолинейность

- геометрические параметры нарезки и профиля (шаг, высота, ширина, радиусы скругления, углы);

Технические характеристики

180 гр с компенсацией искажений

180 гр с компенсацией искажений

вращающийся лазер, непрерывное сканирование

вращающийся лазер, непрерывное сканирование

Время автономной работы, час

Точность измерений (предел абсолютной погрешности)

Диаметр трубы внутренний, мм

(нарезы, шов, видимые дефекты)

Прибор содержит:

- модуль 3D лазерного сканирования профиля;

- дальномер (канал измерения расстояния от зонда до торца трубы);

- инклинометр

- фронтальный канал для контроля прямолинейности

- канал видеоинспекции (модули видеоинспекции и прямолинейности взаимозаменяемы и при необходимости используются по очереди)

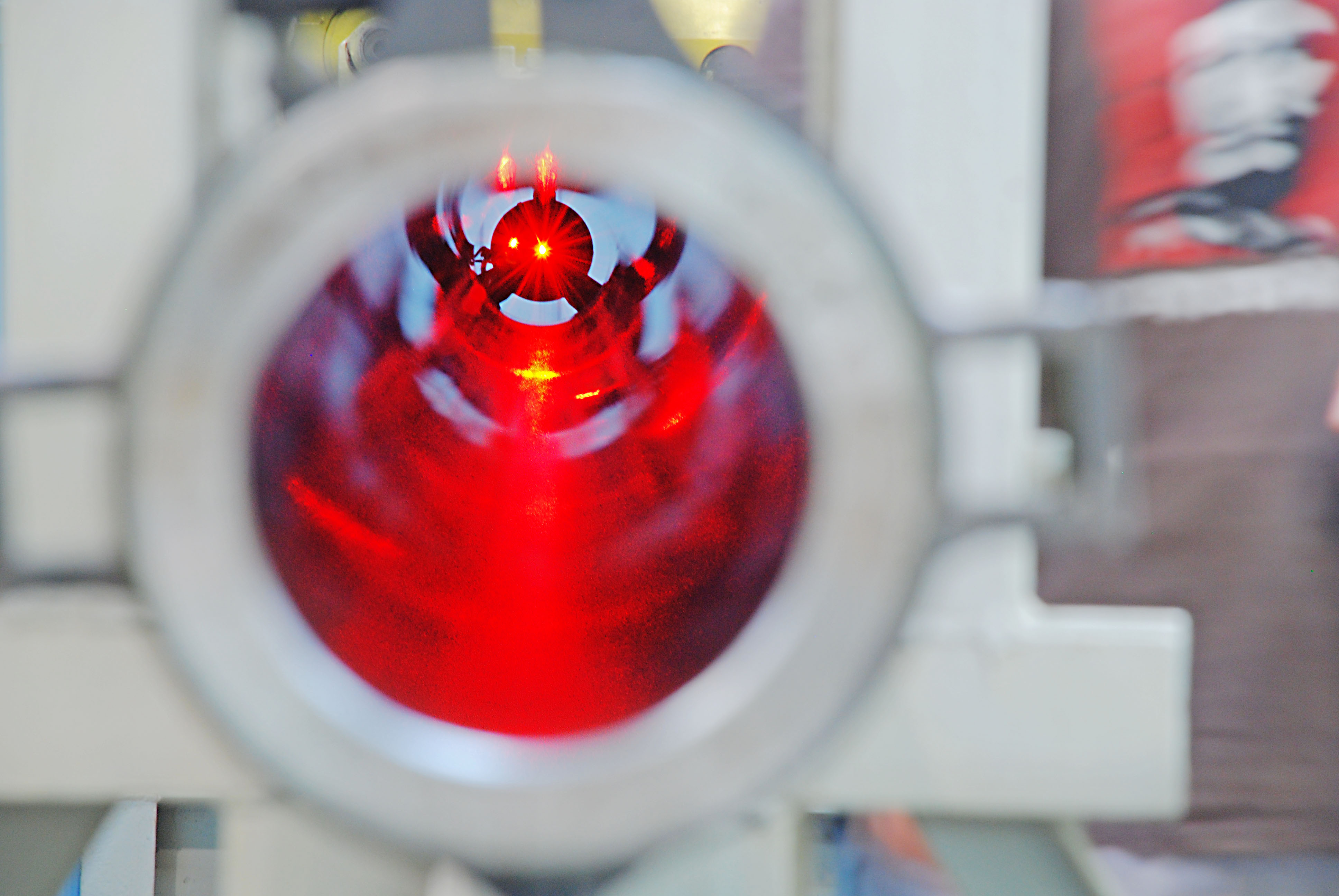

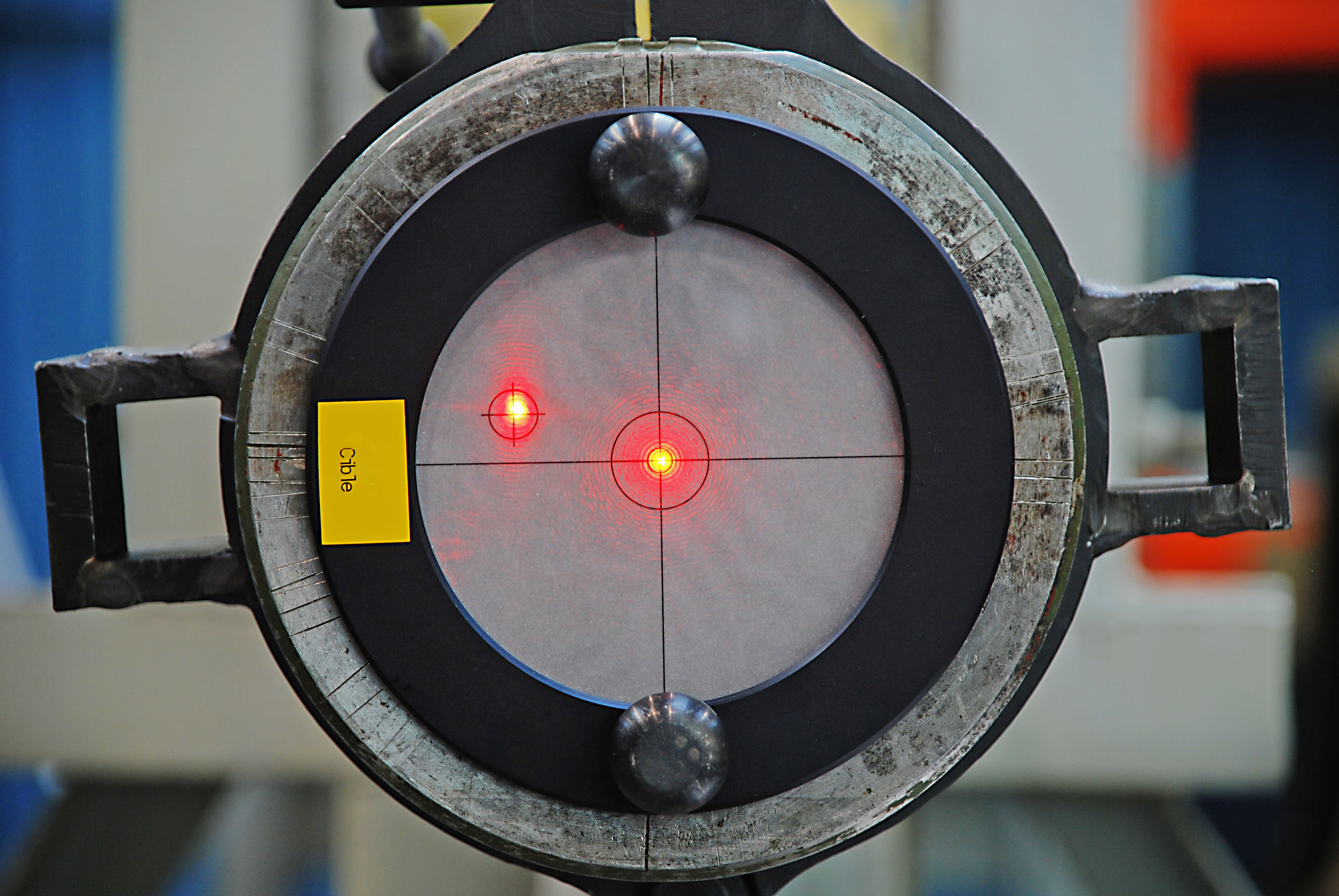

Методика измерений

Для измерения прямолинейности и длины с одной стороны трубы закрепляется излучатель, а с другой стороны устанавливается юстировочная мишень. С помощью настроечных элементов лучи лазеров выставляются в центр юстировочной мишени и задают эталонную ось. Мишень демонтируется. Вместо мишени устанавливается измерительный зонд и жестко центруется. В процессе движения зонда модуль прямолинейности определяет отклонение от эталонной оси в двух плоскостях – вертикальной и горизонтальной. Канал измерения длины фиксирует расстояние до излучателя. Модуль измерения диаметра фиксирует внутренний диаметр в заданном сечении с помощью вращающегося лазера.

За один цикл контроля невозможно проведение видеоинспекции и контроля прямолинейности. Сначала выполняется контроль прямолинейности, передний модуль заменяется на модуль видеоосмотра и производится видеоинспекция трубы.

Зонд управляется оператором дистанционно и движется автоматически по заданному сценарию. Зонд не имеет проводов. Связь с управляющим компьютером осуществляется по беспроводному каналу. Все измерения визуализируются на компьютере в режиме реального времени.

Автоматизация

Перемещение подвижного зонда вдоль трубы полностью автоматизированное, перемещение осуществляется посредством автономных источников питания без использования кабеля.

Управление движением зонда и передача данных также выполняется по беспроводному каналу. Конструкция устройства обеспечивает измерение отклонения от прямолинейности по всей длине трубы.

Состав изделия

- Блок излучателя;

- Самодвижущийся зонд;

- Носитель с программным обеспечением;

- Комплект соединительных кабелей;

- ЗИП

- Калибровочный блок

- Комплект ЭД и метрологических документов.

Техническое обслуживание

Устройство выполнено по модульной схеме. При выходе из строя любой модуль легко заменяется. В устройстве установлены высококачественные аккумуляторные батареи. Циклы зарядки-разрядки в автоматическом режиме осуществляет специальный блок обслуживания аккумуляторных батарей.

Калибровка

Для проведения опробования и периодической калибровки устройства используется специальный калибровочный блок имитирующий непрямолинейность и имеющий от двух до пяти калибровочных колец для калибровки канала диаметра (овальности).

Другие применения

Возможно изготовление устройства по техническому заданию заказчика.

Возможно внедрение дополнительных каналов для контроля износа трубы, боковой видеоинспекции, контроля толщины внутреннего покрытия.

Лазер опорный

Беспроводной автономный прибор для видеоконтроля и лазерного 3D сканирования профиля внутренней поверхности.

Беспроводной автономный прибор для лазерного измерения внутреннего диаметра, овальности и отклонений от.

Беспроводной автономный прибор для видеоинспекции внутренней поверхности труб и других цилиндрических отверстий.

Линейка для проверки прямолинейности труб

§ 95. Инструменты для контроля плоскостности и прямолинейности

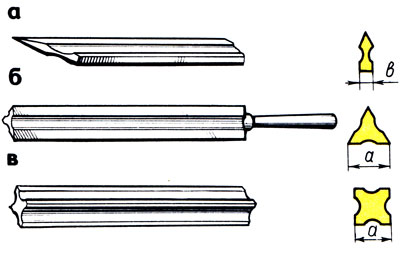

Лекальные линейки изготовляют трех типов: с двусторонним скосом (ЯД)

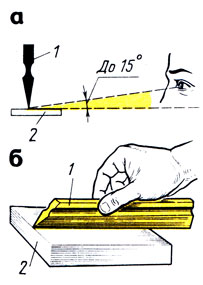

длиной 80, 125, 200, 320 и 500 мм; трехгранные (ЛТ) — 200 и 320 мм и четырехгранные (ЛЧ) — 200, 320 и 500 мм (рис. 365, а -в). Проверка прямолинейности лекальными линейками производится по способу световой щели (на просвет) или по способу следа. При проверке прямолинейности по способу световой щели лекальную линейку накладывают острой кромкой (рис. 366, б) на проверяемую поверхность, а источник света помещают сзади линейки и детали. Линейку держат строго вертикально на уровне глаз (рис. 366, а), наблюдая за просветом между линейкой и поверхностью в разных местах по длине линейки. Наличие просвета между линейкой и деталью свидетельствует об отклонении от прямолинейности. При достаточном навыке такой способ контроля позволяет уловить просвет от 0,003 до 0,005 мм (3 — 5 мкм).

При проверке способом следа рабочим ребром линейки проводят по чистой проверяемой поверхности. Если поверхность прямолинейна, на ней останется сплошной след; если нет, то след будет прерывистым (пятнами).

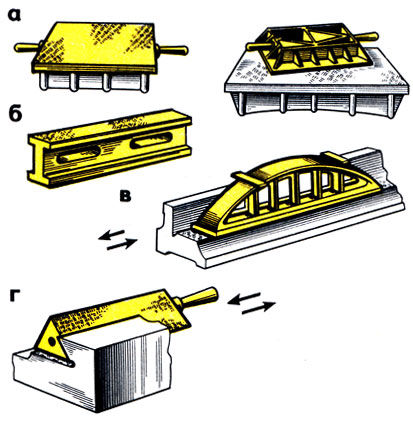

Поверочные линейки с широкой рабочей поверхностью изготовляют четырех типов (сечений): прямоугольные ШП (рис. 367, а), двутавровые ШД (рис. 367, б), мостики ШМ (рис. 367, в), угловые трехгранные УТ (рис. 367, г).

В зависимости от допустимых отклонений от прямолинейности поверочные линейки типов ШП, ШД и ШМ делят на три класса: 0, 1 и 2- й, а линейки типа УТ — на два класса: 1-й и 2- й. Линейки 0-го и 1-го классов применяют для контрольных работ высокой точности, а линейки 2-го класса — для монтажных работ средней точности.

Рис. 365. Линейки лекальные: а — ЛД с двусторонним скосом, б — ЛТ трехгранные, в — ЛЧ четырехгранные

Рис. 366. Проверка лекальной линейкой по способу световой щели на просвет: а — положение глаза, б — установка линейки; 1 — линейка, 2 — плита

Рис. 367. Линейка с широкой рабочей поверхностью: а — прямоугольная ШП, б — двутавровая ШД, в — мостик ШМ, г — угловая трехгранная УТ

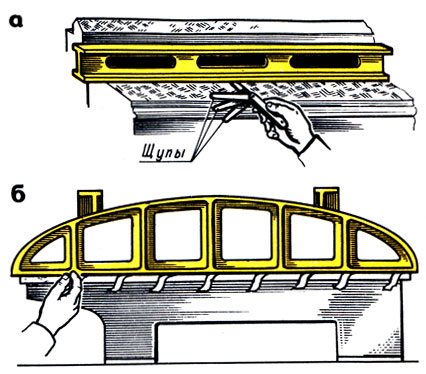

Рис. 368. Проверка прямолинейности линейками: а — ШД, б — с мостиком ШМ при помощи полосок папиросной бумаги

Проверка прямолинейности и плоскостности этими линейками производится по линейным отклонениям и по краске (способ пятен). При измерении линейных отклонений от прямолинейности линейку укладывают на проверяемую поверхность или на две мерные плитки одинакового размера. Просветы между линейкой и контролируемой поверхностью измеряют щупом (рис. 368, а).

Точные результаты дает применение полосок папиросной бумаги, которые с определенным интервалом укладывают под линейку. Вытягивая полоску из-под линейки, по силе прижатия каждой из них судят о величине отклонения от прямолинейности (рис. 368, 6).

При проверке на краску рабочую поверхность линейки покрывают тонким слоем краски (сажа, сурик), затем линейку накладывают на проверяемую поверхность и плавно без нажима перемещают по проверяемой поверхности. После этого линейку осторожно снимают и по расположению, и количеству, и величине пятен на поверхности судят о прямолинейности поверхности. При хорошей плоскостности пятна краски располагаются равномерно по всей поверхности. Чем больше количество пятен на проверяемой поверхности квадрата 25 × 25 мм, тем выше плоскостность. Трехгранные поверочные линейки изготовляют с углами 45, 55 и 60° (см. рис. 367, г).

Поверочные плиты (см. рис. 367, а, 6) применяют главным образом для проверки широких поверхностей способом на краску, а также используют в качестве вспомогательных приспособлений при различных контрольных работах в цеховых условиях. Плиты делают из серого мелкозернистого чугуна. По точности рабочей поверхности плиты бывают четырех классов: 0, 1, 2 и 3-й; первые три класса — поверочные плиты, четвертый — разметочные. Проверка на краску при помощи поверочных плит выполняется, как описано выше.

Плиты оберегают от ударов, царапин, загрязнения, после работы тщательно вытирают, смазывают минеральным маслом, скипидаром или вазелином и накрывают деревянным щитом (крышкой).

Линейки ШД, ШМ и УТ недопустимо хранить прислоненными друг к другу, к стене под некоторым углом: они прогибаются и становятся негодными.

UNO. Прибор для бесконтактного контроля внутреннего диаметра и прямолинейности труб и других цилиндрических изделий

|    |

Прибор для измерения наружного диаметра труб. (Ранее «Прибор ПИНТ») Прибор предназначен для измерения внутреннего диаметра, овальности и прямолинейности труб, цилиндров, сифонов, экструдеров и других цилиндрических объектов с гладкой внутренней поверхностью.

Измеряемые параметры

Технические характеристики

Диапазон измеряемых труб

Принцип сканирования диаметра

Неподвижный модуль из шести сканирующих лазеров

Неподвижный модуль из шести сканирующих лазеров

Неподвижный модуль из шести сканирующих лазеров

Точность измерения (пределы абсолютной погрешности)

Диаметр трубы внутренний, мм

Отклонение от прямолинейности

Диапазон измерения отклонений от прямолинейности

Прибор содержит

- Шестилучевой модуль сканирования диаметра

- Модуль прямолинейности

- Дальномер (канал измерения расстояния от зонда до торца трубы);

- Инклинометр.

Методика измерений

Для измерения прямолинейности и длины с одной стороны трубы закрепляется излучатель, а с другой стороны устанавливается юстировочная мишень. С помощью настроечных элементов лучи лазеров выставляются в центр юстировочной мишени и задают эталонную ось. Мишень демонтируется. Вместо мишени устанавливается измерительный зонд и жестко центруется. В процессе движения зонда модуль прямолинейности определяет отклонение от эталонной оси в двух плоскостях – вертикальной и горизонтальной. Канал измерения длины фиксирует расстояние до излучателя. Модуль измерения диаметра фиксирует внутренний диаметр и овальность в шести продольных сечениях.

Зонд управляется оператором дистанционно и движется автоматически по заданному сценарию. Зонд не имеет проводов. Связь с управляющим компьютером осуществляется по беспроводному каналу. Все измерения визуализируются на компьютере в режиме реального времени.

Автоматизация

Перемещение подвижного зонда вдоль трубы полностью автоматизированное, перемещение осуществляется посредством автономных источников питания без использования кабеля.

Управление движением зонда и передача данных также выполняется по беспроводному каналу. Конструкция устройства обеспечивает измерение отклонения от прямолинейности по всей длине трубы.

Состав изделия

- Блок излучателя;

- Самодвижущийся зонд;

- Носитель с программным обеспечением;

- Комплект соединительных кабелей;

- ЗИП

- Калибровочный блок

- Комплект ЭД и метрологических документов.

Техническое обслуживание

Устройство выполнено по модульной схеме. При выходе из строя любой модуль легко заменяется. В устройстве установлены высококачественные аккумуляторные батареи. Циклы зарядки-разрядки в автоматическом режиме осуществляет специальный блок обслуживания аккумуляторных батарей.

Калибровка

Для проведения опробования и периодической калибровки устройства используется специальный калибровочный блок имитирующий непрямолинейность и имеющий от двух до пяти калибровочных колец для калибровки канала диаметра (овальности).

Другие применения

Возможно изготовление устройства по техническому заданию заказчика. Возможно внедрение дополнительных каналов для контроля износа трубы, контроля профиля поверхности трубы, видеоинспекции, контроля толщины внутреннего покрытия.

Прибор для измерения отклонения от прямолинейности.

Прибор для измерения внутреннего диаметра.

Аналог устаревшего прибора СКО-3

Лазерное измерение диаметра трубы

Беспроводной автономный прибор для видеоконтроля и лазерного 3D сканирования профиля внутренней поверхности.

Лазерный контрольно-измерительный комплекс предназначен для прецизионного контроля внешних размеров прутков.

Прибор предназначен для лазерного измерения внутреннего диаметра и отклонений от прямолинейности оси.